由于鈦材焊接性問題���,在鈦材設(shè)備制造過程中需采取一些特殊工藝措施與技術(shù)手段,才能保證質(zhì)量�。本文結(jié)合騰宇鈦業(yè)鈦列管式換熱器、鈦儲罐����、鈦反應(yīng)釜、鈦分離器等設(shè)備制作實(shí)踐予以介紹�。

一、焊接缺陷及原因

鈦材設(shè)備在焊接時極易氧化��、氮化和脆裂�����。鈦不僅在熔融狀態(tài)下能和幾乎所有元素起作用,而且在350~400℃時即開始大量吸氫�。氫是鈦中最有害的元素之一,它能降低鈦的塑性與韌性�,導(dǎo)致脆裂。當(dāng)冷卻時�,氫來不及逸出而聚成氣孔。故一般要求鈦中含氫量在0.01%以下�����。若母材或焊接材料中含氫量大��,則應(yīng)預(yù)先作脫氫處理�����。鈦在600℃以上就會急劇地和氧����、氮化合,生成二氧化鈦和氮化鈦(硬度極大)����,當(dāng)加熱到800℃以上,二氧化鈦即溶解于鈦中并擴(kuò)散深入到金屬鈦的內(nèi)部組織中去,形成0.01~0.08mm的中間脆性層�����。溫度越高����,時間越長��,氧化����、氮化也越嚴(yán)重,焊接接頭的塑性就急劇降低����。為此,一般要求鈦中含氧量應(yīng)在0.1%以內(nèi)�����。此外�����,鈦還易與碳形成脆性的碳化物,降低塑性和可焊性����。

鈦易過熱。鈦的熔點(diǎn)高(1680~1725℃)����,屬難熔金屬,在焊接時需要高溫?zé)嵩?����。鈦的?dǎo)熱系數(shù)低���,僅為碳鋼的一半�����,熱量不易散失�����,過熱傾向嚴(yán)重�����。鈦在885℃時產(chǎn)生同素異構(gòu)轉(zhuǎn)變�,由α鈦(密集六方晶格)轉(zhuǎn)變?yōu)棣骡?體心立方晶格),溫度再高����,盧鈦的晶粒便會急劇地跳躍式地長大,使性能迅速變壞����。當(dāng)結(jié)構(gòu)剛性大時�����,焊接拉應(yīng)力作用�,還會導(dǎo)致產(chǎn)生裂紋。

此外����,鈦一旦沾染鐵離子即變脆。這也是導(dǎo)致鈦材產(chǎn)生焊接裂紋的重要原因之一���。

二�、主要工藝措施及控制

1����、生產(chǎn)準(zhǔn)備工作

1)施工場地及其要求

鈦材焊接應(yīng)在獨(dú)立的鈦加工車間進(jìn)行�。如果在鋼鐵車間內(nèi)進(jìn)行焊接�,應(yīng)與作業(yè)區(qū)隔開。鈦材焊接應(yīng)遠(yuǎn)離通風(fēng)口和敞開的門窗處����,焊接作業(yè)處風(fēng)速<10m/s,相對濕度<90%�。若條件許可,在鈦材焊接場地鋪設(shè)地面�����,禁止鐵污染��,搭防塵棚�����,配備去濕機(jī)�,對提高焊接質(zhì)量有良好效果。

2)簡體與零部件的下料

鈦材與不銹鋼�����、鋁材一樣,表面不得有硬印標(biāo)記(樣沖孔等)��,應(yīng)用鉛筆(色筆)劃線���。鈦薄板可以剪切下料�����,厚板可用氧乙炔焰或等離子弧切割���。切口要留加工余量���,用機(jī)械方法去除表面污染層���。為了防止在各道工序受到損壞,表面應(yīng)貼牛皮紙保護(hù)���。鈦表面打磨只能用橡膠或尼龍滲合氧化鋁的砂輪���,絕不能用打磨過碳鋼的砂輪。打磨時不允許出現(xiàn)過熱的色澤��。

3)板坯的坡口加工與卷圓

縱縫坡口用刨邊機(jī)加工,坡口加工后卷圓��,以免錯邊�。卷板機(jī)滾筒表面應(yīng)清理干凈。由于鈦的彈性模量較低�,回彈量大,可采用模壓法(預(yù)彎)或在三輥卷板機(jī)上模板滾壓成型��。要認(rèn)真對待和嚴(yán)控簡體縱縫棱角度����。

4)管板的管孔加工

這是換熱器制造的主要環(huán)節(jié)之一。鈦比不銹鋼有更大的咬粘傾向�,管孔加工要用短而銳利的鉆頭,慢速��、強(qiáng)制進(jìn)給���,用堅固支架����,使其利于排屑����;而且宜用大量���、足夠的冷卻潤滑液。根據(jù)經(jīng)驗�,采用鉆孔一擴(kuò)孔成形工藝或鉆孔一鉸孔成形工藝效果較好。

5)管子與管板的連接

鈦管與管板接頭一般采用貼脹后焊接����。貼脹脹緊率一般控制在3%~5%。鈦的加工性能較差����,變形速率敏感性高,為避免脹接時產(chǎn)生裂紋��,應(yīng)由專用脹接工具慢速進(jìn)行�。

6)封頭的壓制

用煤氣爐加熱坯料到300~500℃����,經(jīng)多次壓制成形。對于薄壁封頭���,亦可采用夾板拉深法(沖壓機(jī)上壓制)��。這種方法是將薄板料夾在兩塊較厚的板料中間�����,并將周圍焊死后拉深����。成型后將焊住的部位割掉,取出夾在中間的所需封頭(此法可避免鼓包與皺褶等缺陷)����。

2、簡體主焊縫(縱向與環(huán)向焊縫)焊接工藝

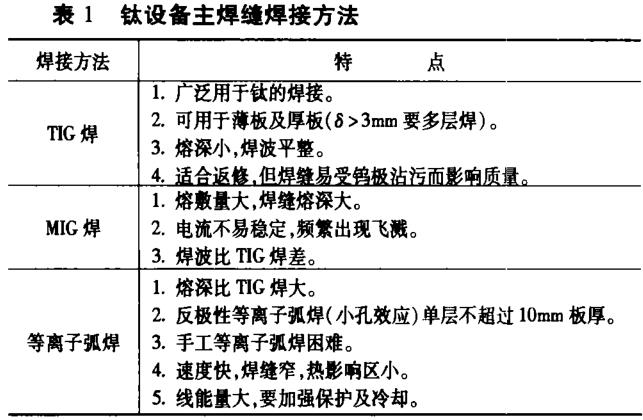

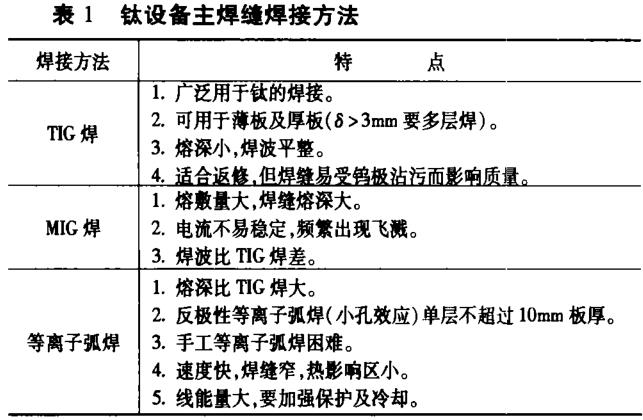

鈦設(shè)備主焊縫可選用表1所述的焊接方法����。鈦的等離子弧焊近年來得到廣泛應(yīng)用,一般采用小孔法焊接�。附加保護(hù)氣及背面保護(hù)氣都應(yīng)制作專門的氣罩,緊密地與等離子噴嘴連結(jié)���,又要與其絕緣��。對于厚度3~4mm鈦板��,專門氣罩的長度應(yīng)大于120mm�。

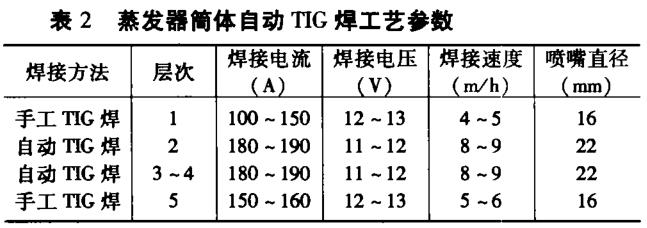

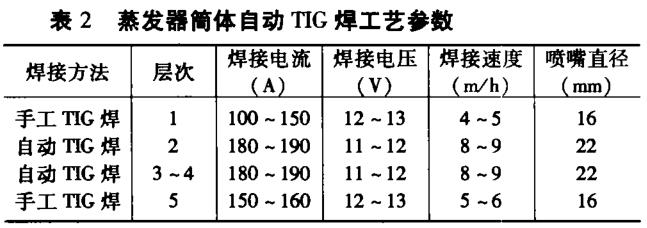

TIG焊用得最廣��,除手工外,也可以側(cè)面送絲進(jìn)行自動焊接(小車行走�,轉(zhuǎn)胎轉(zhuǎn)動),還可以加脈沖電源進(jìn)行自動焊接�。表2是蒸發(fā)器67m2TA2工業(yè)純鈦簡體縱、環(huán)縫用側(cè)面送絲自動TIG焊的工藝參數(shù)�,鈦板厚8mm。焊前坡口用不銹鋼絲刷及丙酮清理��,焊絲也經(jīng)清理��。第1層采用手工焊是考慮裝配錯邊時容易控制�����;第5層因在簡體內(nèi)部�����,焊機(jī)頭難進(jìn)入�,故也用手工焊�����。除第5層外�,用φ2mmTA2鈦絲作填充絲���。鎢極直徑4mm。氬氣純度99.99%以上����,主流量14~15L/min,尾罩氣流量15~20L/min����,背面保護(hù)氣流量10~15L/min。

焊好鈦設(shè)備縱�����、環(huán)縫的關(guān)鍵是氬氣保護(hù)�,尾罩及背面保護(hù)氣罩必須設(shè)計并安置好,最難的是背面保護(hù)���,切要小心從事����。

3���、鈦管與鈦管板焊接

鈦管與鈦管板焊接有先脹后焊和只焊不脹兩種���。前者多用于鈦復(fù)合鋼管板�����,后者用于全鈦材管板�����。當(dāng)設(shè)備小��、壓力與溫度較低�、受力不大而管板較薄時�,一般用全鈦材作管板,此時管子與管板只焊不脹����。

1)焊接方法與氬氣保護(hù)

管端焊口可采用手工鎢極氬弧焊配以特制的保護(hù)氣罩進(jìn)行焊接?����;虿捎梦C(jī)控制的自動脈沖TIG焊(加絲或不加絲)�����。

應(yīng)特別重視氬氣保護(hù)�����。因鈦在350~C以上時會強(qiáng)烈吸氣���、脆化�,引起氣孔及裂紋����,焊接時必須將焊接接頭及附近區(qū)域溫度維護(hù)至200~C。

2)焊接工藝與控制

焊前要檢查管板孔����、管徑及中心距尺寸(傳熱管應(yīng)倒內(nèi)角0.5×45°),管子凸出管板尺寸要盡量一致���,由專用工具檢查��。如需脹管�����,脹管前管端與管板間隙應(yīng)<0.5mm����,脹管后管壁內(nèi)50mm范圍內(nèi)管板表面用丙酮去油,用無鐵砂紙磨去氧化膜���,顯出金屬光澤�����。

焊接時宜安排好合理的順序����。以管板中心為基準(zhǔn)����,兼顧各個方向劃分幾個區(qū)域,然后按分區(qū)(由中心向四周幅向向外地焊接�����,并盡量注意各向的對稱性與平衡性)進(jìn)行焊接���。這樣管板不易因焊接而發(fā)生凸起或凹進(jìn)變形�。

焊接工藝參數(shù)因焊接方法不同而異。TIG焊可參照縱���、環(huán)縫手工TIG焊。微機(jī)控制的脈沖TIG時����,如線能量小,則冷卻快�����,會出現(xiàn)鈦馬氏體(α'相)�����,塑性下降��;如線能量大��,則冷卻慢�,晶粒會長大,塑性也降低�。

故線能量一般取6kJ/cm~8kJ/cm為妥,此外����,線能量再小則管板接頭熔深太淺�����,難以達(dá)到質(zhì)量要求��。

焊接管板接頭時����,如焊后顏色不為銀白色及金黃色��,應(yīng)磨去�,重焊。如出現(xiàn)氣孔����、裂紋,須磨去重焊�。

三、注意事項

采用鎢極氬弧焊時���,還需注意以下幾點(diǎn)�����。

1�����、焊前預(yù)先通氣一段時間���,而后再起弧焊接���。

2���、采用較大口徑的噴嘴時���,噴嘴與工件的距離適當(dāng)縮小以加強(qiáng)保護(hù)。鎢極伸出噴嘴的長度宜短�����,以不妨礙觀察到熔池為限�。

3、采用短弧焊效果好�����,勿擺動焊槍。

4���、焊絲熱端在焊接過程中不能脫離保護(hù)范圍�,如發(fā)現(xiàn)被氧化����,須將氧化部分切去才能繼續(xù)使用。

5���、焊接結(jié)束時要滯后停氣�����,直至焊接區(qū)溫度降至材質(zhì)穩(wěn)定的范圍���,一般溫度在200~C以下。

6��、如某部分焊縫保護(hù)不好��,焊道表面發(fā)生氧化�����,須將氧化皮去除后才能進(jìn)行下一道焊接。

7���、焊接簡體環(huán)縫時�����,內(nèi)襯銅墊環(huán)�����,可起到撐圓的作用�。

8���、焊后熱處理。根據(jù)鈦材成分和結(jié)構(gòu)使用要求可選用退火�、時效或淬火一時效處理(宜嚴(yán)格按規(guī)范進(jìn)行)。

相關(guān)鏈接