環(huán)氧丙烷裝置采用“改良氯醇法”的生產(chǎn)工藝?以丙烯和氯氣為主要生產(chǎn)原料?經(jīng)次氫酸化反應(yīng)生成氯丙醇?再以石灰乳皂化而生成環(huán)氧丙烷�。裝置在生產(chǎn)過程中存在著次氯酸�����、鹽酸���、氯丙醇等強腐蝕性介質(zhì)?對設(shè)備的耐腐蝕性能有較高的要求。若采用內(nèi)襯耐酸瓷磚?并使用陶瓷泵、閥?鉛���、玻璃設(shè)備等?可靠性差?損壞率極高?常常導致設(shè)備的嚴重腐蝕而停車�����。

金屬鈦以其良好的耐腐蝕性能?特別是對 Cl-腐蝕所具有的特別優(yōu)良的耐受性?尤其是鈦儲罐����、鈦列管式換熱器����、鈦反應(yīng)釜等鈦設(shè)備,在氯醇法工藝的環(huán)丙裝置中得到了廣泛的應(yīng)用�。

1、氯丙醇緩沖罐

采用鈦鋼復合板(爆炸法)?襯鈦層厚度 δ=1.5mm?基板厚8mm?接縫氬弧焊?容積9.1m2?介質(zhì):氯丙醇����、1.2%1.7%HCl?壓力0.38MPa?工作溫度65℃。

2�、鈦及鈦合金換熱器

① 水封換熱器?板式換熱器結(jié)構(gòu)?換熱面積 F=2.6m2?介質(zhì)為次氯酸、氯水?工作溫度<70℃����。②

氯丙醇換熱器?殼程材質(zhì)為工業(yè)純鈦?管材����、封頭為鈦鉬鎳合金?介質(zhì):管程氯丙醇(80℃)?殼程熱水或廢水(8590℃)?換熱面積F=115m2�。

3、鈦制反應(yīng)裝置

主塔及汽液分離器均為碳鋼襯鈦?副塔使用 δ=4mm 純鈦板焊接制作�����。分離器填料段及副塔進料段使

用碳氟樹脂襯里技術(shù)��。介質(zhì)主要為氯丙醇��、Cl2�����、HCl���、HClO 等?屬強腐蝕工況?溫度<65℃��、壓力0.015MPa�。

4�、鈦制機泵及管閥等

① 氯氣壓縮機與泵均為工業(yè)純鈦?工作介質(zhì)水、氯氣����、HCl����、HClO?屬強腐蝕工況�����。進出口壓力0.0110.09MPa/0.140.182MPa�����;工作溫度<50℃���;封水流量5±15%t/h?Cl2流量5101000Nm3/h。② SG-EX124/518封液泵?鈦制?工作介質(zhì)氯水��、HClO?強腐蝕工況?出口壓力0.4MPa?流量6t/h�。③ 文丘里噴射混合器?鈦制?流量25t/h Ca(OH)2+70-120t/h 氯丙醇?介質(zhì)屬強腐蝕性及強烈磨損?工作溫度85℃左右。④ 鈦制氯氣增濕水噴頭?工作介質(zhì)為水與氯氣?常溫��、流量1t/h?霧化增濕水以打濕干氯氣���。⑤ 鈦制截止單向閥及鈦管?鈦閥 DN 100150?鈦管 DN50��、DN350�����、DN400?介質(zhì)濕氯氣及水�����。

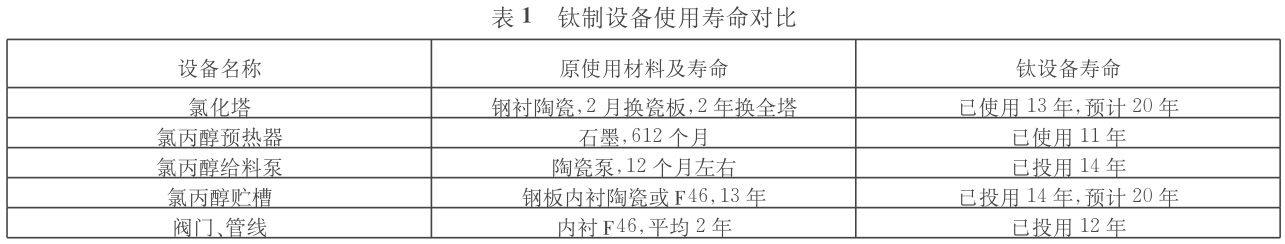

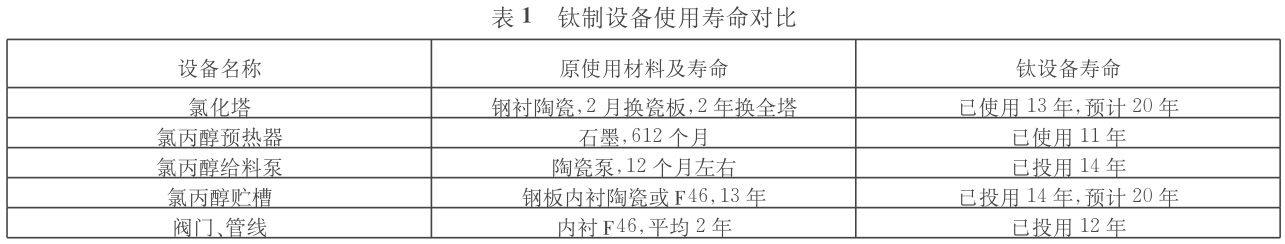

環(huán)丙裝置傳統(tǒng)材料與鈦設(shè)備的壽命對比見表1����。使用鈦設(shè)備?可以采用更為合理的工藝路線及更高的工藝參數(shù)來強化生產(chǎn)?提高裝置開工率?環(huán)丙裝置設(shè)計開工率為330天?使用鈦制設(shè)備后?開工率可達到350天以上。

從表1可以看出?鈦及鈦合金材料對氯醇法環(huán)氧丙烷裝置中的濕氯氣����、氯水、氯丙醇���、氯化鈦溶液等具有良好的耐腐蝕性?同時使設(shè)備的使用壽命延長?強化了生產(chǎn)工藝過程?達到了節(jié)能降耗的目的?蒸汽單耗可節(jié)約30%40%左右?產(chǎn)品質(zhì)量一級品率可以達到100%�����;改善了勞動條件?消除了跑�����、冒��、滴漏所造成的環(huán)境污染�。

相關(guān)鏈接