鈦材越來越廣泛用于化工醫(yī)藥等行業(yè)的機械設備制造和安裝行業(yè)���。鈦材特點是密度小、強度高?在海水和大多數(shù)酸��、堿��、鹽介質中均具有優(yōu)良的耐腐蝕性�����。在尿素�����、硝酸����、農藥等生產中?其抗腐蝕性遠高于超低碳奧氏體不銹鋼。大量用于化工過程設備���。但由于鈦的焊接變形大?校形困難���;鈦在冷加工時易產生裂紋;其冷作硬化傾向的強化程度隨變形速度而加?。蛔冃嗡俣葘庸ち慵臉O限程度和質量都有很大影響��。更不利的是鈦制設備不容易返修好?有時會產生愈返修效果愈差的情況�����。針對鈦的這些特性?鈦儲罐����、鈦反應釜、鈦換熱器等鈦設備在施焊過程中需要采取一些特殊工藝措施和技術手段?才能保證焊接質量����。

1 ���、鈦材特性

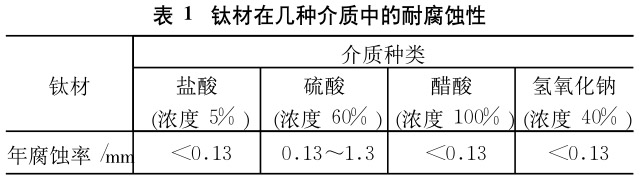

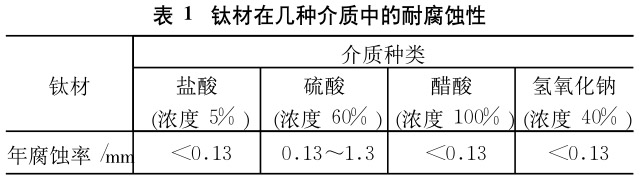

設備常用鈦材按生產成型的方式不同?可分為壓力加工鈦材、鑄材及粉末冶金鈦等���。其中壓力加工鈦材是化工設備用鈦中用量最多的類型���。設備用鈦要求有更優(yōu)越的塑性和焊接性能?鈦材中雜質含量會嚴重影響焊縫質量?含氫會使鈦材產生氫脆現(xiàn)象?并產生腐蝕針孔;鈦中氧含量增高會導致氣孔����;鈦中含鐵量過高?容易在焊縫附近出現(xiàn)穩(wěn)定的富鐵相區(qū)?與鈦基形成腐蝕電池?使鈦發(fā)生電化腐蝕等。因此設備用鈦選用雜質含量較低的工業(yè)純鈦和低合金鈦牌 號?如常用的有TA0��、TA1��、TA2���、TA3�����、TA9��、TA10等?它們具有良好的耐蝕性��、塑性���、韌性?主要用于化工設備的耐蝕結構材料。表 1是鈦材在幾種介質中的耐腐蝕情況���。

2�、 常見焊接缺陷分析

(1) 燒穿�。燒穿多發(fā)生在薄板焊接。其原因是:裝配間隙過大?難以承托熔化金屬�;背面保護氣流過大而沖破熔融金屬;電流過大?焊速過慢�����;焊縫外有灰塵或雜物?焊接過程中引起爆炸沖掉熔池金屬液�����。

(2) 斷裂�����。引起鈦材焊縫斷裂的因素相當復雜?但最主要的是氫����、氧����、氮等雜質的污染���。焊縫吸氫量超過室溫下的固溶度?同時又受氧�、氮等污染嚴重時?就會出現(xiàn)氫脆斷裂����。該斷裂有的是在運輸或使用過程出現(xiàn)?也有的是在焊后放置一段時間后出現(xiàn)。如某企業(yè)曾焊接一個材質為工業(yè)純鈦的二氧化碳汽提塔?焊后質檢合格?但放置一段時間后?焊縫出現(xiàn)裂紋���。防止鈦焊縫斷裂?除采取適當焊接措施及加入合金元素來增大氫的固溶度外?最主要是防止吸氫及氧���、氮的污染?因此焊前清理及焊接過程中進行保護極為重要。

(3) 氣孔�。氣孔有內、外兩種�。外氣孔通常產生于焊縫表面;內氣孔通常產生在熔合線附近���。一般來說?氫和氧及表面上存在的吸附水分和氣體是形成氣孔的一些因素�����。其來源主要有:母材及焊絲中氫氧含量過高?坡口過小而焊時熔質過多?這主要形成內氣孔���;焊接時保護不善?大量吸氣����;表面清理不凈?有油脂及其他有機物污染�;保護氣體純度不高?濕度過大����。

(4) 焊縫腐蝕。受鐵污染嚴重時?焊縫會出現(xiàn)穩(wěn)定的富鐵相區(qū)?與鐵基形成腐蝕電池而發(fā)生電化腐蝕�����。所以機加工后的坡口?必須經酸洗才能施焊�����。此外?氣孔也會引起針孔腐蝕��。

除以上焊接缺陷外?筆者在多次對鈦設備焊接試驗和焊接制作實踐中?發(fā)現(xiàn)一種新的裂紋?即焊縫處經過多次反復加熱���、冷卻形成的裂紋?暫稱為焊接循環(huán)溫變裂紋�����。

它多發(fā)生在厚板的多層多道焊縫區(qū)域�����。特征是:裂紋區(qū)材質塑性�����、韌性降低?晶粒松弛?晶格歪扭?有局部硬化現(xiàn)象����。有時裂紋旁伴有更微細裂紋。它發(fā)生的滯后性強?其隱蔽性危害性比延遲冷裂紋更大�。筆者認為?由于鈦材焊縫處多次反復加熱與冷卻?應力不斷擴張、收縮?致使焊縫疲勞開裂����;再者?加熱過程晶粒不斷長大?使粗化晶粒間松弛、脆弱?出現(xiàn)裂紋等���。因此?從焊接工藝角度看?適當控制焊接最高加熱溫度����、加熱速度、高溫停留時間和冷卻速度及盡量減少焊縫區(qū)的加熱與冷卻頻率和次數(shù)?是必須要注意的問題�����。

3���、 鈦設備焊接工藝的優(yōu)化

3?1焊接方法的選用

鈦和鈦合金的焊接方法主要有惰性氣體保護電弧焊��、等離子焊、電子束焊等��。一般情況采用惰性氣體保護焊?通常是氬氣保護焊��。為獲得優(yōu)質焊縫?對焊接熔池及400℃以上的熱影響區(qū)都必須采取保護措施?以免受空氣中的氣體污染�。對大型工件及薄板 (3~12mm) 的焊接應采用等離子焊?等離子焊速度快、焊縫窄���、焊接熱影響區(qū)小?且由于鎢極縮于噴嘴內?焊縫可避免鎢污染?焊縫成型美觀��。但由于其線能量大?需加強焊接區(qū)的保護及冷卻效果���。而對于小型�����、重要零件的焊接則應選用電子束焊?并且必須在真空箱中進行����。

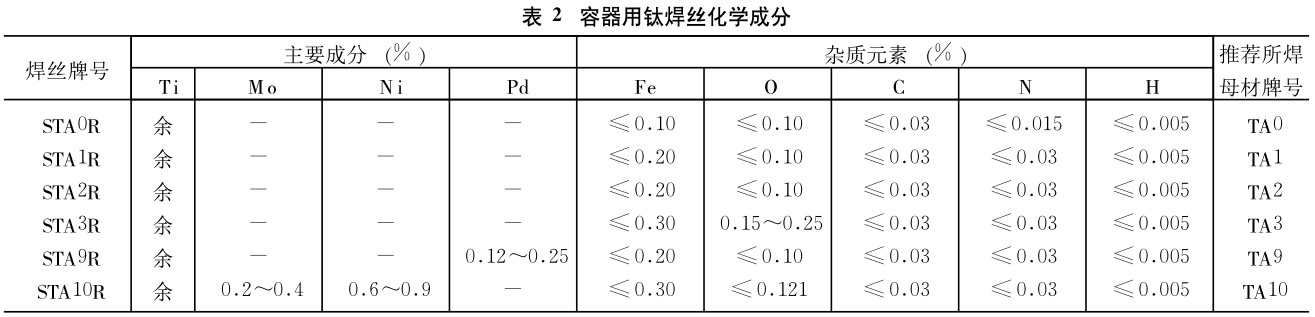

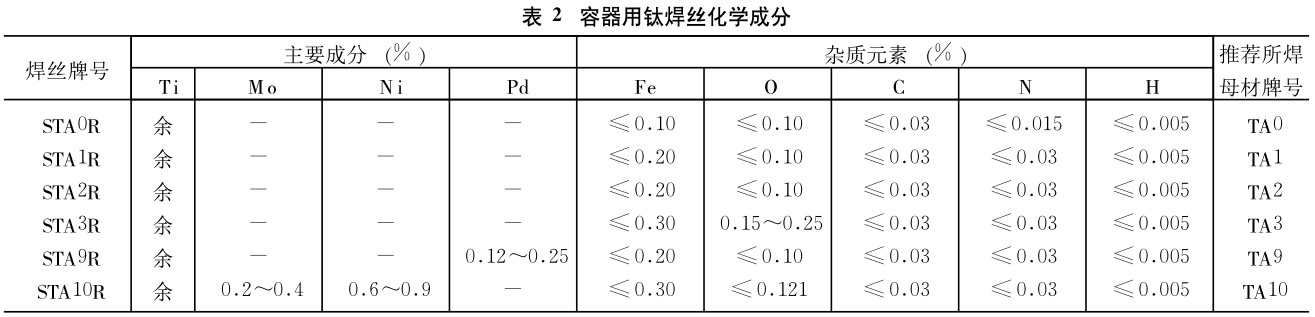

3?2焊絲

鈦設備要求焊后狀態(tài)的焊接接頭的強度不低于鈦材母材標準的下限?伸長率不低于或至少接近于鈦材母材標準的下限?所以容器用鈦焊絲要求更低的雜質含量才能使焊接接頭達到足夠的塑性要求�。容器用鈦焊絲應按JB4745-2000 “鈦制焊接容器 ” 中規(guī)定的容器用鈦焊絲?見表 2。

一般來說?根據母材牌號選用相應牌號的焊絲���。對于容器用鈦焊絲?要求通過規(guī)定的焊接工藝評定��。另外?由于焊縫強度與塑性受其他焊接工藝的影響?有可能采用相應牌號的焊絲不一定能與母材有最好的匹配?這時可選用純度高一級或低一級的工業(yè)純鈦焊絲:如焊縫強度偏高太多?可改用純度高一級的焊絲���;如焊縫強度偏低?可改用純度低一級的焊絲。焊絲的選用仍根據焊接工藝評定結果來確定��。

3?3焊接工藝優(yōu)化

(1) 焊接前的準備����。鈦制設備在焊前的準備工作極為重要?尤其是在焊接過程中焊縫的污染和熱影響問題。焊縫只要受到小量的有害雜質的污染?就會嚴重影響焊縫的質量?影響設備使用甚至報廢��。所以鈦和鈦合金在焊接前必須進行嚴格的清理?并在焊接過程中采取有效措施防止有害雜質的污染。焊接前的準備工作包括下料�、開坡口、除氫��、表面清理���、工件裝夾�����。每道工序都要對焊件表面進行清理����。采用惰性氣體保護焊時厚度為 3㎜以下鈦板不開坡口?3㎜以上必須開坡口�。并應選刨����、銑、磨等機加工方法加工坡口?嚴格控制尺寸����。

由于氫含量過高?會使焊縫產生氣孔、微裂紋����、氫脆等現(xiàn)象?因此必須在真空爐中進行除氫處理?使氫含量降低到 0?002%以下���。并在焊前對鈦板的焊邊及焊絲表面進行除油脂、清除氧化皮及吸氣層處理�����。表面徹底清理完畢即可進行工件裝夾�。在裝夾過程中操作人員必須帶清潔手套?不要觸摸焊口和焊口附近。嚴禁用鐵器敲打焊口?以免焊口受鐵污染引起焊縫脆化及降低耐蝕性�。工件裝夾好后還必須對焊口進行一次檢查?油污或棉紗毛等物都要清除干凈才能施焊。

(2) 焊接工藝的優(yōu)化��。為保證焊縫得到良好的力學性能?除了對鈦材及焊絲成分的純度要求不低于所規(guī)定的成分外?對保護氣體及溶劑成分的純度還要提出特殊要求���。氬氣的純度不低于 99?99%?即雜質 O2 含量 <0?003%?N2含量 <0?01%?濕度 <0?03g/m3�����。焊接過程中?要選擇正確的焊接規(guī)程?并在保證焊縫成型良好的前提下?采用較小電流和較快速度進行焊接?以防止熱影響區(qū)過大�����。對于手工氬弧焊?為得到良好的保護效果?噴嘴應盡量垂直于焊件平面?并靠近焊件�。焊絲要間斷加入熔池填充焊縫?但不能把焊絲端頭紅熱部分從噴嘴有效保護區(qū)內拿出?以免焊絲氧化。焊絲不能在電弧區(qū)劇烈擺動?否則會破壞噴嘴層流保護區(qū)�。

(3) 焊接技術措施。① 薄板焊接���。薄板容易變形?焊接裝夾必須采取壓板和墊板����。壓板及墊板可用不銹鋼或紫銅�����。用導熱性能好的紫銅時?焊出的焊縫性能好�。如果所選用的壓板為不銹鋼?墊板為紫銅時?在噴嘴處還應加保護罩保護?否則焊縫和熱影響區(qū)就會發(fā)生氧化現(xiàn)象。②厚板焊接����。鈦厚板焊接也可以用銅壓板及銅壓塊?以便加速焊縫冷卻。由于厚板焊接熱影響區(qū)寬?散熱慢?需要用較寬和較長的保護拖罩?最好拖罩通水冷卻����。厚板焊接最好采用等離子焊或熔化極電弧焊����。采用正極性焊時飛濺小?成型較好�;用反極性焊時?焊絲熔化速度較快?適于大坡口的厚板焊接�����。③ 復合板焊接���。由于鈦與鋼不能直接熔焊?所以對鈦-鋼復合板的焊接可選用間接式焊接接頭?即鈦面����、鋼面各自焊接?復合層間互不熔合�����。

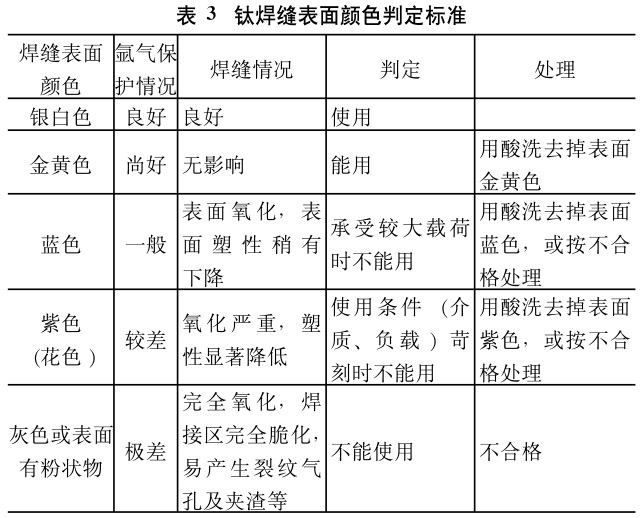

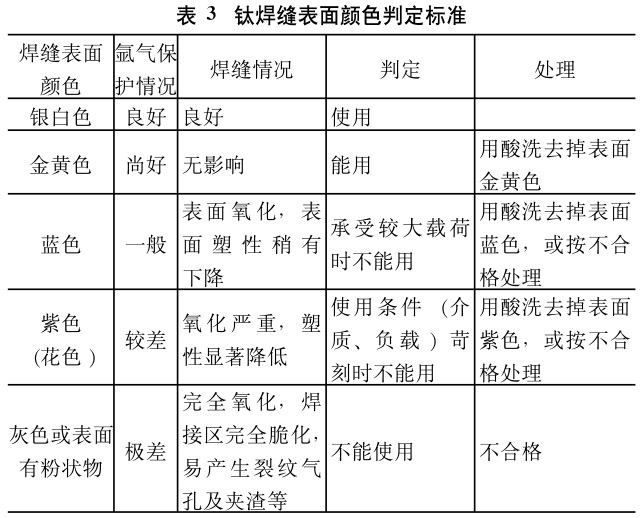

(4) 氬氣保護效果檢驗與返修����。氬氣保護方面應加以重視。因鈦在 350℃以上會強烈吸氫��、脆化?引起氣孔及裂紋?焊接時必須將焊接接頭及附近區(qū)保護到 200℃為止����。每一焊縫要根據行業(yè)判定標準進行表面顏色檢查(見表 3)。

對表面顏色不合格的焊縫和熱影響區(qū)?須用砂輪或風鏟全部除去?然后重焊��。補焊次數(shù)最多不能超過兩次。補焊位置應在質量證明書上注明�。

總之?在鈦設備焊接制作中?只要有針對性地采取相應措施?嚴格把好各施焊環(huán)節(jié)質量關?就可取得良好制作效果。

參考文獻:

[1] 黃嘉琥?應道宴 ?鈦制化工設備[M ] ?北京:化工出版社?2002?

[2] 馮興奎 ?過程設備焊接[M] ?北京:化工出版社?2003?

[3] 張裝生 ?鈦合金焊接工藝的探討[J] ?化工裝備技術?2002 (2):36-37?

相關鏈接