鈦材(鈦合金)具有優(yōu)良的抗腐蝕性�����,其密度小����,強(qiáng)度高���,在雜質(zhì)含量較少時(shí)�,有較好的加工和焊接性能�����,可以作為優(yōu)良的結(jié)構(gòu)和襯里材料�����,在國內(nèi)外化工行業(yè)中應(yīng)用相當(dāng)廣泛�����。我國有著比較豐富的鈦礦資源,開發(fā)前景十分廣闊����。隨著冶金技術(shù)不斷發(fā)展,眾多化工企業(yè)采用鈦材制造化工防腐蝕設(shè)備����。天津渤天化工有限公司制造的鈦材金屬陽極槽、列管式冷卻器����、澄清桶的攪拌耙子等,均為鈦材制造?���,F(xiàn)根據(jù)生產(chǎn)實(shí)踐探討鈦材的焊接與切割技術(shù)。

1�、鈦板的切割

使用鈦材制造設(shè)備,首先遇到的是鈦材的焊接與切割問題����,特別是切割厚鈦板更加困難����。在制作鈦冷卻器和澄清桶中的攪拌耙子時(shí)���,下料辦法采用氧乙炔火焰切割工藝,在下料切割時(shí)切割速度要比同樣厚度的普通鋼材切割速度快4~5倍�,鋼的熔點(diǎn)在1511℃左右,鈦材熔點(diǎn)在1660℃����,熔點(diǎn)相差不多,氧.乙炔火焰的溫度可達(dá)3151℃左右����,因鈦材容易氧化,因此鈦材切割速度要比鋼板的切割速度快4~5倍��。從切割后觀察���,鈦材的切割熱影響區(qū)只有2mm�����,切割后再用機(jī)械加工除去表面的硬化層和氣體污染層��。在氧.乙炔火焰切割時(shí)����,操作者應(yīng)站上風(fēng)口位置,以避免二氧化鈦煙霧對人的刺激���。根據(jù)國標(biāo)要求���,板厚大于10mm的鈦板允許火焰切割法,板厚小于10mm的鈦板應(yīng)采用機(jī)械切割法���。

2����、坡口型式

坡口型式及尺寸的選擇原則是盡量減少接焊層數(shù)和少添加填充金屬量����。隨著焊接層數(shù)的增多,會對焊縫區(qū)造成污染��,對于δ=1.0mm~2.50mm的鈦材焊接����,一般采用不開坡口,不加填充金屬�����,達(dá)到單層焊接雙面成型��,但間隙應(yīng)適當(dāng)增大一點(diǎn)�����,否則難以雙面成型��。對于8=12mm以上厚度的鈦材����,如果采用v型坡口,坡口角度偏大�����,則填充金屬會增加���,同時(shí)因?yàn)殁伈膹椥阅A枯^小(約為鋼的一半左右)���,會造成較大的焊接變形,而矯正比較困難�,即使強(qiáng)迫壓平則對焊縫金屬也有損傷的可能���,因此控制焊接變形十分重要。

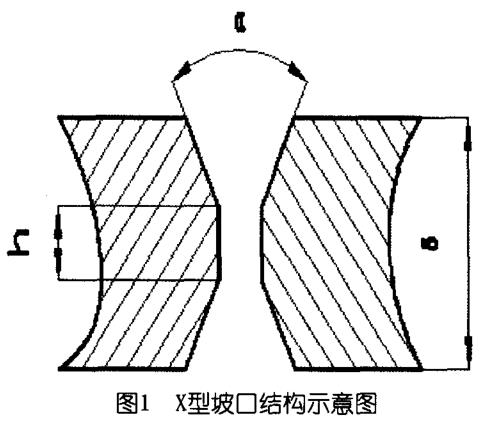

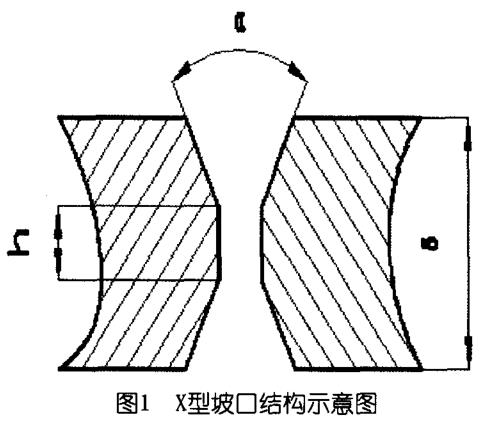

根據(jù)產(chǎn)品實(shí)際情況�����,選用了自行設(shè)計(jì)的坡口結(jié)構(gòu)�。對于δ=12mm以上厚度的等厚材料,對接采用X型坡口����,板厚δ≥12mm,鈦板間隙b=1.5~2mm����,鈍邊h=1~2mm,角度Q<50�����。���,X型坡口結(jié)構(gòu)示意圖如圖1所示�����。

圖1 x型坡口結(jié)構(gòu)示意圖

目前我們針對鈦材的特性��,在坡口問題上又進(jìn)一步研究���,認(rèn)為在不影響焊接質(zhì)量、能見度和便于添加填充金屬(焊絲)的情況下采用U型坡口更為有利��。

3����、焊絲與焊件的清理

由于鈦材金屬的活潑性,必須對鈦材及鈦絲(填充金屬)進(jìn)行清理��,其表面質(zhì)量對焊接接頭的機(jī)械性能有很大影響��,若清潔不徹底�,則在焊接過程中往往會在鈦材表面生成一層灰白色的吸氧層,導(dǎo)致焊縫形成氣孔����、脆化、裂縫等缺陷�,因此強(qiáng)調(diào),鈦件焊接前應(yīng)對焊絲����、焊件進(jìn)行嚴(yán)格清理���,一般采用機(jī)械擦洗及化學(xué)清理方法。

3.1擦洗清理工作

構(gòu)建龐大的工件����,在對焊接質(zhì)量要求不高的情況下,采用細(xì)砂布或不銹鋼絲刷擦洗��,使焊縫區(qū)表面氧化膜基本被刮除�����,再用丙酮或四氯化碳溶劑擦鈦材料件�,坡口兩側(cè)的焊接接頭處去除水分油污、灰塵及氧化物�。

3.2化學(xué)清理方法

通常采用二次化學(xué)清理方法。先用四氯化碳�、乙醇或甲醇等溶液擦洗鈦材坡口及焊接接頭兩側(cè),清除表面水分����、油污、灰塵及氧化物(包括焊絲及工夾具),焊接前再用丙酮擦洗后�,方可進(jìn)行焊接。熱軋后的鈦材雖然已經(jīng)進(jìn)行過酸洗處理��,但由于存放時(shí)間較長�,在其表面會形成新的氧化膜,應(yīng)在焊接前將焊接接頭部分再重新進(jìn)行一次酸洗�����。酸洗方法是將工件(指焊接區(qū))浸入酸洗溶劑中5~11分鐘后���,再用清水漂洗,用精棉紗擦干后�,焊前再用溶劑(丙酮、四氯化碳)擦洗����。

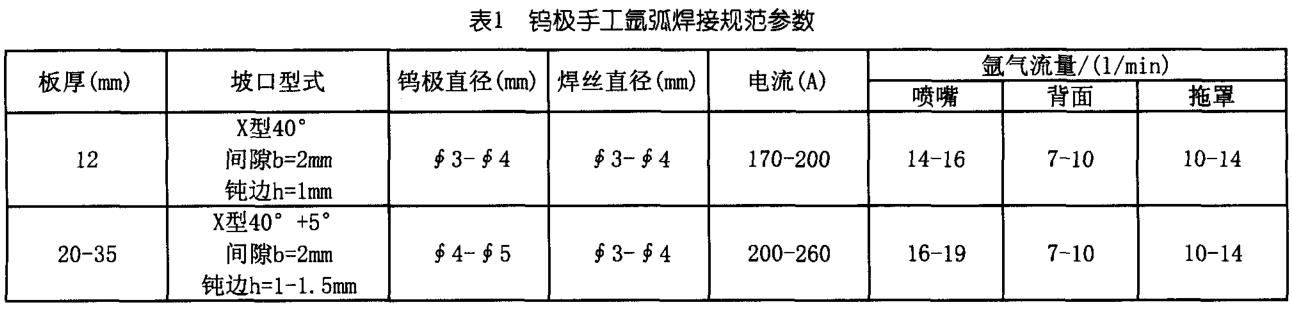

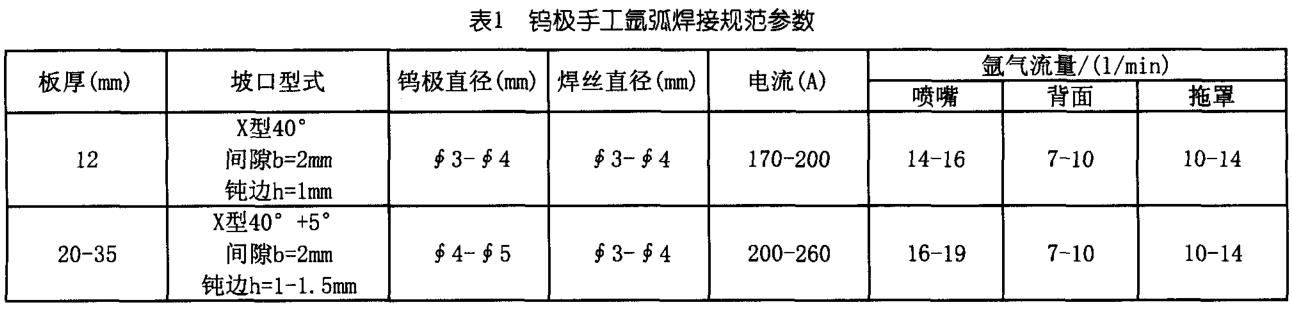

3.3定位點(diǎn)固方法

制作冷卻器的管板時(shí),選用等厚度鈦材板2塊焊接拼制而成����,由于鈦材加工余量小,若不注意裝配工藝�����,管線會造成焊件變形,給調(diào)平工序帶來困難���。因此在裝配焊時(shí)采用定位點(diǎn)固焊��,一般等分均布于250mm內(nèi)��,點(diǎn)焊一段長15mm的焊縫�,在點(diǎn)焊時(shí)采用的填充焊絲焊接規(guī)范及氣體保護(hù)條件與焊接時(shí)相同�����,每一點(diǎn)定位焊接結(jié)束前必須延時(shí)關(guān)閉氬氣��,以保證焊件焊縫達(dá)到應(yīng)有的技術(shù)要求�����,表1為制造鈦攪拌耙子及鈦冷卻器時(shí)采用的焊接規(guī)范���。制造這些鈦材構(gòu)件等采用多層�����、小電流����、快速焊接的方法能獲得滿意的焊縫。

4��、鈦材設(shè)備的熱處理

鈦材金屬制造的攪拌耙子�,采用氬弧焊的多層焊接法。因該設(shè)備焊縫較多���,為防止因氬氣焊接殘余應(yīng)力的作用導(dǎo)致延遲裂縫�,焊接后應(yīng)做清除應(yīng)力熱處理�,通過熱處理,可以獲得幾個(gè)方面的改善:

(1)消除殘余應(yīng)力和變形���,穩(wěn)定焊接件的形狀和尺寸;

(2)軟化熱影響區(qū)�,改善鈦材的焊接接頭性能;

(3)提高沖擊韌性����;

(4)改善

疲勞強(qiáng)度。熱處理工藝是委托外單位進(jìn)行的�����,在這方面還有待我們開發(fā)應(yīng)用,使熱處理后的工件達(dá)到設(shè)計(jì)要求���。

以上是鈦材切割與焊接工藝的一些實(shí)踐����。由于鈦材屬于稀有金屬�����,價(jià)格昂貴�����。因而鈦鋼復(fù)合材料以其價(jià)格低廉性能優(yōu)良被廣泛應(yīng)用��。鈦與鋼是不相容的�,目前還未找到將它們直接熔焊的合適方法,如需熔焊�����,其間必須添加與鈦鋼都有良好焊接性的過渡材料(中間填充料)�����,因此這類復(fù)合板焊接接頭的設(shè)計(jì)應(yīng)為各自分別進(jìn)行焊接,即復(fù)層與復(fù)層焊接���,基層與基層焊接��,且焊接時(shí)一定要避免相互滲透�����。過渡層焊接材料是一種能將兩種異性材料焊接過渡成一體的材料��,是焊好復(fù)合板的關(guān)鍵�,也是我們今后進(jìn)一步研究開發(fā)的新課題���。

相關(guān)鏈接