1�����、前言

鈦在地殼中的儲(chǔ)量很豐富��,在地殼外層16km的范圍內(nèi)鈦約占0.6%��,居各種元素的第9位。而在結(jié)構(gòu)金屬中僅次于鋁�����、鐵和鎂��,占第4位���。鈦礦多為鈦鐵礦,其冶煉提純需要消耗大量的能量�,且鈦的活性高,熔煉時(shí)需在真空爐中進(jìn)行�����,造成了實(shí)際成品鈦材價(jià)格相對(duì)較高����,約為鋼材的20多倍。

但鈦材資源豐富���,且具有優(yōu)良的耐蝕性����、較高的屈強(qiáng)比和穩(wěn)定的材料加工特性,在石油化工領(lǐng)域越來(lái)越多地被采用�。隨著化工裝置發(fā)展得大型化,鈦制化工設(shè)備的大型化發(fā)展趨勢(shì)也越來(lái)越明顯��。

鈦材加工成設(shè)備�,一般采用純鈦材、鈦鋼復(fù)合板和鋼殼體襯鈦材三種方式�。具體采用哪種方式,一般根據(jù)使用工況和設(shè)備造價(jià)來(lái)決定�����。對(duì)于一些低壓或真空工況下的大型容器��,因采用鈦鋼復(fù)合板制備��,一方面可靠性較低��,另一方面�,設(shè)備造價(jià)也較高,而鈦松襯大型容器可靠性差��,易發(fā)生泄漏���,所以��,純鈦制造的大型儲(chǔ)罐類(lèi)容器也較多地被應(yīng)用�。

對(duì)于大型的鈦制容器,在設(shè)計(jì)時(shí)其設(shè)備壁厚往往不再是由內(nèi)部的操作壓力決定����,而更多地是滿(mǎn)足其承受的外壓和局部壓應(yīng)力引起的剛度失穩(wěn)。如果僅通過(guò)增加殼體壁厚來(lái)解決����,其經(jīng)濟(jì)性就是一個(gè)非常值得考慮的問(wèn)題��。分析此類(lèi)鈦制容器的特點(diǎn)���,會(huì)發(fā)現(xiàn)一方面由于鈦材較貴�����,為經(jīng)濟(jì)�����、合理使用鈦材���,在不與腐蝕介質(zhì)接觸的部位����,應(yīng)盡量不用鈦制零件���,另一方面�,除爆炸焊接和釬焊外�,鈦不能直接熔焊在鋼上,因此��,與鈦殼體直接焊接的支撐件�����、加強(qiáng)件等不得不采用純鈦材來(lái)制作�。設(shè)備較小時(shí),其對(duì)設(shè)備整體的造價(jià)影響不大�����,但隨著設(shè)備的增大�,該部分的制造成本就對(duì)整臺(tái)設(shè)備的造價(jià)有著明顯地影響。因此�,要在保證設(shè)備質(zhì)量的前提下,如何降低設(shè)備造價(jià)��,就需要對(duì)大型鈦設(shè)備的局部結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計(jì)。因主體結(jié)構(gòu)厚度往往由設(shè)備操作參數(shù)��、材質(zhì)��、規(guī)格等確定�,很難再進(jìn)行優(yōu)化,因此本文將重點(diǎn)從常用的外壓加強(qiáng)圈和設(shè)備支座進(jìn)行分析�����,從而確定一個(gè)相對(duì)優(yōu)化的結(jié)構(gòu)供大家參考����。

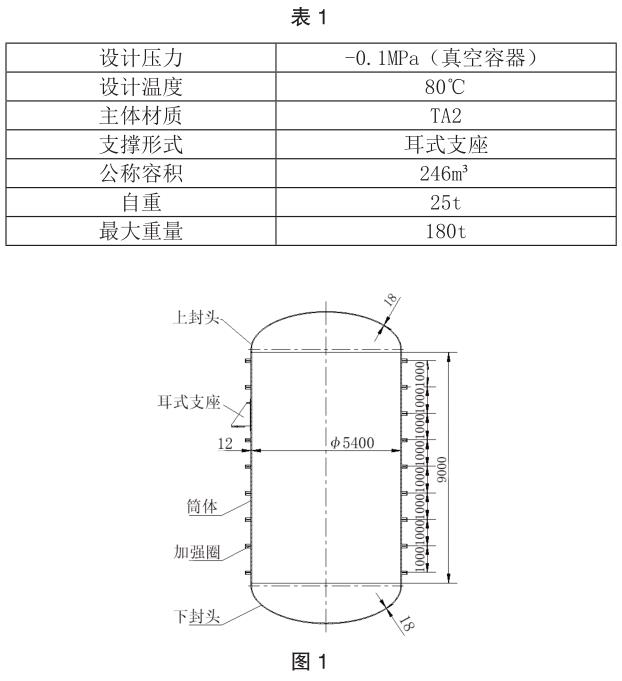

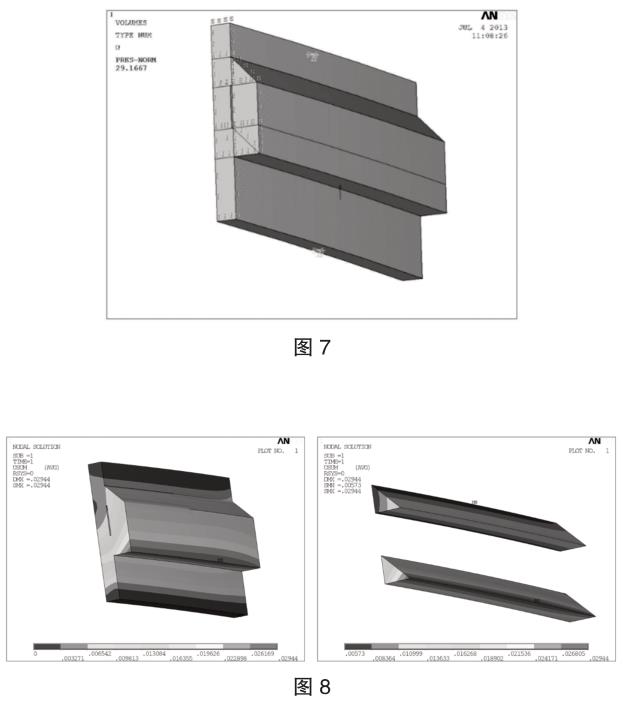

為了便于說(shuō)明�����,本文結(jié)合一個(gè)實(shí)際項(xiàng)目進(jìn)行�����。該項(xiàng)目外形尺寸簡(jiǎn)化如圖1����,上下為標(biāo)準(zhǔn)橢圓形封頭�����,中間為設(shè)備筒體���,其部分操作參數(shù)如表1。

2��、加強(qiáng)圈結(jié)構(gòu)優(yōu)化

外壓容器(包含真空容器)在設(shè)計(jì)時(shí)���,往往通過(guò)縮短外壓計(jì)算長(zhǎng)度��,即在殼體內(nèi)部或外部沿圓周方向設(shè)置加強(qiáng)圈來(lái)對(duì)殼體起到支撐作用�,從而降低殼體壁厚�。為了便于加工、減少對(duì)流體的阻擋和防止物料積聚�,加強(qiáng)圈更多地被設(shè)置在殼體外部,這樣加強(qiáng)圈不與物料直接接觸�����,可選用一些價(jià)格低廉的材料來(lái)加工��。

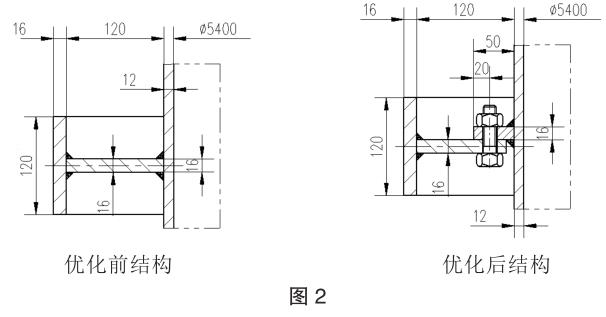

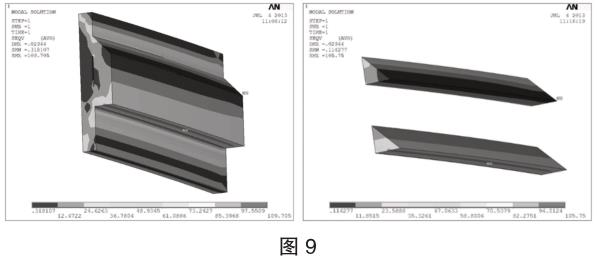

本項(xiàng)目通過(guò)計(jì)算����,在殼體壁厚選用12mm時(shí)���,加強(qiáng)圈需要設(shè)置9個(gè),間距為1000mm�,加強(qiáng)圈型式為“T”型,規(guī)格為120mm×16mm��,通過(guò)比較����,該計(jì)算結(jié)果為相對(duì)優(yōu)化的一種方案。因殼體材料為T(mén)A2�����,因此加強(qiáng)圈要與殼體達(dá)到強(qiáng)度連接����,加強(qiáng)圈的材料也需為鈦材����。經(jīng)過(guò)計(jì)算,9個(gè)加強(qiáng)圈用鈦材凈重2748kg�,造價(jià)比較高����,不僅不利于競(jìng)爭(zhēng)�,也不夠經(jīng)濟(jì)合理??紤]到加強(qiáng)圈不與設(shè)備內(nèi)部介質(zhì)接觸,僅起強(qiáng)度作用�����,依據(jù)GB150.3-2011的規(guī)定�����,加強(qiáng)圈與圓筒之間可以采用連續(xù)或間斷的焊接����,以此為契機(jī),我們對(duì)該結(jié)構(gòu)進(jìn)行優(yōu)化�����,如圖2所示�����。優(yōu)化前結(jié)構(gòu)為鈦材加強(qiáng)T型結(jié)構(gòu),優(yōu)化后結(jié)構(gòu)為與設(shè)備連接部分采用鈦材過(guò)渡�,外圈T型采用了成本較低的鋼材,通過(guò)螺栓將鋼材和鈦材進(jìn)行連接�����,可大大降低鈦材使用量�����,經(jīng)計(jì)算單臺(tái)減少鈦材2190kg�����。

優(yōu)化前�����,按照GB150.3-2011的規(guī)定��,當(dāng)加強(qiáng)圈設(shè)置在容器外面時(shí)��,加強(qiáng)圈每側(cè)間斷焊接的總長(zhǎng)�����,應(yīng)不少于圓筒外圓周長(zhǎng)的1/2����。間斷最大間隙為8倍的設(shè)備名義厚度。因此����,根據(jù)殼體壁厚12mm,則加強(qiáng)圈與殼體間斷焊縫的間隙最大不超過(guò)96mm�����,理論上講�����,每段焊接長(zhǎng)度不超過(guò)96mm�����,兩段焊接之間間隙不超過(guò)96mm即可�,但考慮到與殼體連接的鈦焊縫、鈦板與鋼板連接的螺栓及鋼板“T”型處的鋼焊縫在殼體承受外壓時(shí)受力的一致性����,同時(shí)螺栓連接圓周受力的不均勻性�����,因此設(shè)計(jì)時(shí)����,需綜合考慮���,為了得到一個(gè)較好地承載能力����,最好是將焊縫段數(shù)與螺栓個(gè)數(shù)設(shè)計(jì)一致���。為此��,本項(xiàng)目?jī)?yōu)化后����,鈦焊縫段數(shù)���、螺栓個(gè)數(shù)和鋼焊縫段數(shù)均為120��,螺栓選用M16��,材質(zhì)為8.8級(jí)����。

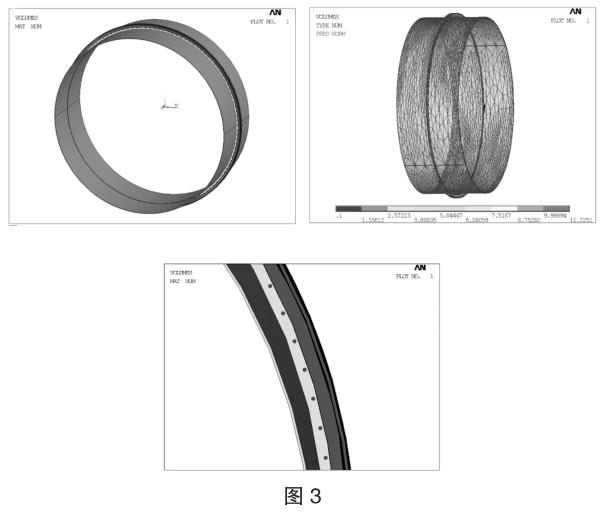

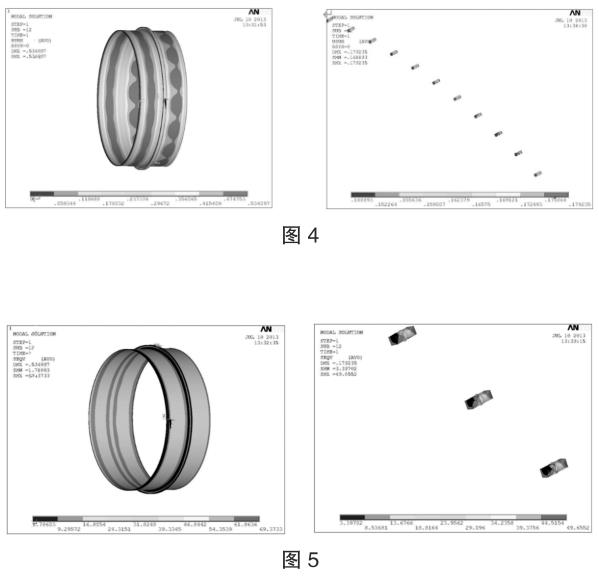

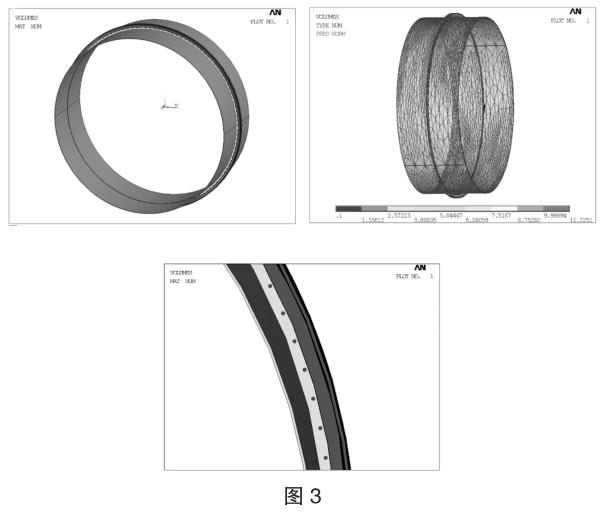

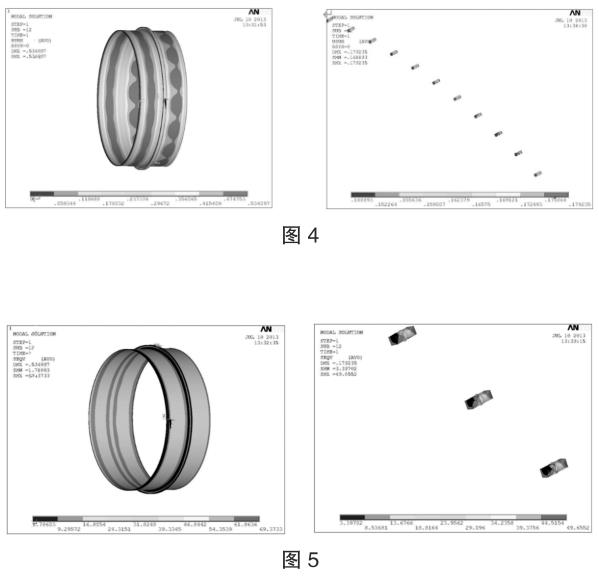

優(yōu)化后的結(jié)構(gòu)是否可靠�?畢竟該加強(qiáng)圈在設(shè)備處于真空狀態(tài)時(shí),要起到足夠的剛性和強(qiáng)度作用��,在使用過(guò)程中�����,一旦外壓失穩(wěn)����,將會(huì)造成非常大地?fù)p失。為此����,我們采用有限元分析的方法對(duì)其進(jìn)行校核。如圖3所示為應(yīng)力分析模型圖���,圖4為該模型變形云圖���,圖5為該模型應(yīng)力云圖����。從圖5可以看出�,加強(qiáng)圈強(qiáng)度滿(mǎn)足要求。此計(jì)算條件下許用外壓載荷為0.45MPa����,通過(guò)查詢(xún)TSG21-2016鈦設(shè)備的抗拉強(qiáng)度安全系數(shù)為2.7,則許用外壓載荷為0.17MPa,大于設(shè)計(jì)壓力0.1MPa�,滿(mǎn)足要求。

優(yōu)化后的強(qiáng)度和剛度雖然能夠滿(mǎn)足要求�,但還應(yīng)注意以下幾點(diǎn):(1)鈦加強(qiáng)圈部分材質(zhì)與殼體材質(zhì)應(yīng)一致,或與殼體材質(zhì)能夠?qū)崿F(xiàn)強(qiáng)度焊接�����;(2)加強(qiáng)圈的圓度應(yīng)與殼體圓度要求一致�����;(3)每段鈦焊縫與鋼焊縫中心應(yīng)與螺栓設(shè)置在同一方位���;(4)鈦焊接接頭應(yīng)進(jìn)行100%PT檢測(cè)����,合格級(jí)別為NB/T47013.5-2015中Ⅰ級(jí),鋼焊接接頭應(yīng)進(jìn)行100%MT檢測(cè)�����,合格級(jí)別為NB/T47013.4-2015中Ⅰ級(jí)����。

3���、設(shè)備支座結(jié)構(gòu)優(yōu)化

設(shè)備大型化后��,其支撐結(jié)構(gòu)在設(shè)計(jì)中往往成為很重要的因素��。對(duì)于大型立式容器�����,一般有裙座式�����、支撐式和耳式支撐三種形式�����,考慮到用材���、壁厚和安裝位置等因素���,本設(shè)備支撐型式選用耳式支座。設(shè)計(jì)時(shí)國(guó)家標(biāo)準(zhǔn)JB/T4712.3-2007的適用范圍最大為公稱(chēng)直徑DN4000��,對(duì)于本項(xiàng)目����,經(jīng)過(guò)計(jì)算若采JB/T4712.3-2007上最大規(guī)格,即公稱(chēng)直徑DN4000的C型支座號(hào)8的標(biāo)準(zhǔn)支座需設(shè)置10件純鈦支座���,每件凈重106kg�����,僅支座造價(jià)就超過(guò)10萬(wàn)元����。為此,我們參考JB/T 4745-2002附錄G中支座型式進(jìn)行優(yōu)化設(shè)計(jì)�����,優(yōu)化前后的結(jié)構(gòu)如圖6�。

耳座主體材料選用價(jià)格低廉的鋼材,耳座墊板采用整圈鋼板制作���,墊板分成兩個(gè)抱箍式結(jié)構(gòu)���,通過(guò)螺栓連接��,在其上����、下分別采用10小塊鈦板止動(dòng),本結(jié)構(gòu)鈦材僅用70kg�����,而且����,加工難度也大大降低。

雖然����,耳座支撐是成熟的標(biāo)準(zhǔn)結(jié)構(gòu)�,我們可以用JB/T4712.3-2007中的計(jì)算方法對(duì)耳座進(jìn)行校核���,但擋塊的受力情況卻不易計(jì)算�����。為此���,為了保證支撐的可靠性,在確定完結(jié)構(gòu)后�����,我們同樣采用有限元分析方法對(duì)擋塊進(jìn)行受力分析�。通過(guò)核算,在圓周方向共設(shè)置10個(gè)450×40×16(mm)擋塊時(shí)�,單個(gè)擋塊需要承力約210kN。

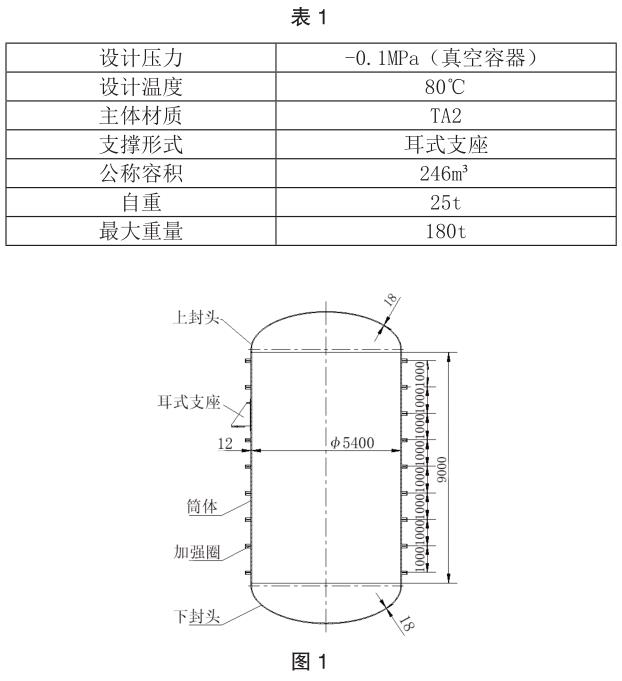

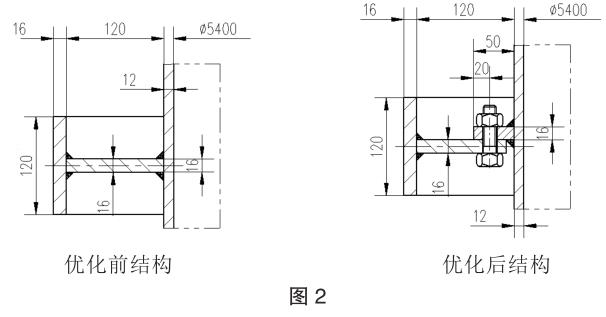

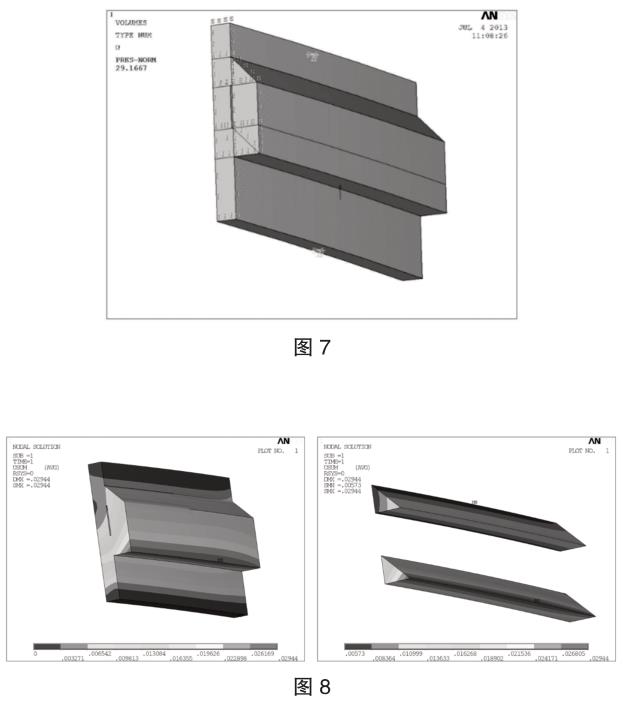

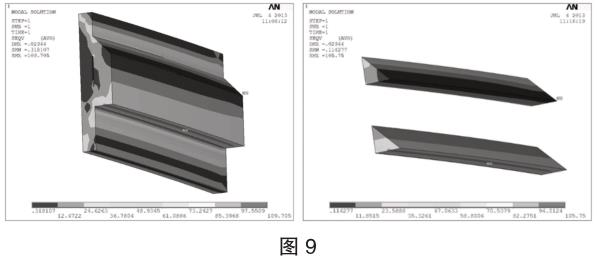

如圖7所示為應(yīng)力分析模型圖���,建立1/2擋塊結(jié)構(gòu)�,擋塊底部施加載荷210kN。圖8為該模型的變形云圖��,圖9為該模型的應(yīng)力云圖�。最終結(jié)果為最大應(yīng)力118.7MPa,而允許的最大應(yīng)力為148MPa�,滿(mǎn)足要求。同樣��,優(yōu)化后的結(jié)構(gòu)在設(shè)計(jì)時(shí)還應(yīng)注意以下問(wèn)題:(1)上����、下?lián)鯄K應(yīng)采用與殼體相同或與殼體材質(zhì)能夠?qū)崿F(xiàn)強(qiáng)度焊接的材料;(2)上擋塊的下端面與下?lián)鯄K的上端面應(yīng)與殼體成90°����;(3)上���、下?lián)鯄K與殼體采用連續(xù)焊接���,底部可留20mm不焊作為透氣孔;(4)擋塊與殼體焊接接頭應(yīng)進(jìn)行100%PT檢測(cè)����,合格級(jí)別為NB/T47013.5-2015中Ⅰ級(jí);(5)擋塊與殼體表面應(yīng)貼合緊密,最大間隙不宜超過(guò)1mm����;(6)支座應(yīng)按相應(yīng)標(biāo)準(zhǔn)進(jìn)行設(shè)計(jì)、制造����、檢驗(yàn)與驗(yàn)收。

4����、結(jié)語(yǔ)

對(duì)于大型設(shè)備設(shè)計(jì),特別是材料比較貴重的有色金屬制設(shè)備���,標(biāo)準(zhǔn)����、規(guī)范等往往很難能滿(mǎn)足設(shè)計(jì)需求����,這時(shí)設(shè)計(jì)過(guò)程中的結(jié)構(gòu)優(yōu)化往往顯得尤其重要,通過(guò)有限元分析地應(yīng)用�����,能給結(jié)構(gòu)優(yōu)化提供有力支持。在結(jié)構(gòu)優(yōu)化時(shí)���,設(shè)計(jì)者要充分考慮不同金屬的特點(diǎn)�,特別是其各自的優(yōu)勢(shì)特性���,并充分進(jìn)行應(yīng)用����,往往能得到很好的效果��。上述設(shè)備前后共建造不少于5臺(tái)��,并已全部投入使用3年以上�����,使用效果非常好���。

參考文獻(xiàn):

[1]黃嘉虎.有色金屬制容器[M].北京:化學(xué)工業(yè)出版社,2008:235.

[2]賴(lài)曉敏,梁勇軍,劉江濤.鈦制化工設(shè)備的結(jié)構(gòu)和零部件設(shè)計(jì)實(shí)踐[J].化工生產(chǎn)與技術(shù),2007,14(1):60-61.

[3]GB150.3-2011,壓力容器第3部分:設(shè)計(jì)[S].

[4]TSG21-2016,固定式壓力容器安全技術(shù)監(jiān)察規(guī)程[S].

[5]NB/T47013.4-2015,承壓設(shè)備無(wú)損檢測(cè)第4部分:磁粉檢測(cè).

[6]NB/T47013.5-2015,承壓設(shè)備無(wú)損檢測(cè)第5部分:滲透檢測(cè).

[7]JB/T4712.3-2007,容器支座第3部分:耳式支座[S].

[8]JB/T4745-2002附錄G,鈦制焊接容器附錄G:結(jié)構(gòu)設(shè)計(jì)[S].

相關(guān)鏈接