前言

鈦合金因其優(yōu)異的耐腐蝕性能��、高比強(qiáng)度和抗沖擊性����、優(yōu)異的生物相容性�、非磁性等特點(diǎn)而被譽(yù)為“未來(lái)金屬”,廣泛應(yīng)用于船舶�、航空、化工和醫(yī)療等領(lǐng)域�。鈦焊管、鈦三通管件等鈦合金是一種高鈍化性金屬��,在氧化性酸��、中性鹽及某些稀酸溶液等介質(zhì)中具有很強(qiáng)的鈍化傾向,容易于表面生成一層致密且穩(wěn)定的鈍化膜(氧化膜)���,導(dǎo)致腐蝕速率顯著降低���,從而保護(hù)基體免受進(jìn)一步腐蝕,因此其廣泛應(yīng)用于海水和海洋大氣�、甚至深海中各類(lèi)海工裝備或"部件等。

在20世紀(jì)后期��,國(guó)內(nèi)外研究者發(fā)現(xiàn)�,服役于腐蝕介質(zhì)中的結(jié)構(gòu)件,不僅承受腐蝕破壞��,因外力造成的磨損對(duì)結(jié)構(gòu)材料還具有協(xié)同損傷效應(yīng)��,導(dǎo)致零部件加速失效��,隨之出現(xiàn)了一個(gè)新興的研究領(lǐng)域———腐蝕磨損(Tribocorrosion)���,并逐漸成為金屬、尤其是鈍化金屬及合金材料的研究熱點(diǎn)之一��。本文針對(duì)鈦及鈦合金�,圍繞其腐蝕磨損機(jī)理����、試驗(yàn)研究及應(yīng)用�,對(duì)其腐蝕磨損方面的研究進(jìn)展進(jìn)行綜述。

1���、鈦及鈦合金的腐蝕磨損機(jī)理腐蝕磨損

[1-6]通常是指腐蝕環(huán)境中摩擦表面出現(xiàn)的材料流失現(xiàn)象�,其實(shí)質(zhì)是一種腐蝕磨損協(xié)同損傷��。由于金屬材料在承受機(jī)械作用(摩擦力或表面切應(yīng)力��、沖擊力等)的同時(shí)�����,還與環(huán)境介質(zhì)發(fā)生化學(xué)或者電化學(xué)反應(yīng)�����,從而導(dǎo)致材料表面損傷或流失��,它包括摩擦副的腐蝕磨損��、腐蝕性漿料沖蝕、腐蝕液流中的氣蝕等類(lèi)型����。

20世紀(jì)50年代,Postlethwaite[1���,7]首次提出金屬的腐蝕與磨損具有交互作用�,但直到80年代���,才出現(xiàn)較為全面的關(guān)于腐蝕磨損試驗(yàn)研究�,并逐漸成為研究領(lǐng)域的熱點(diǎn)����。近年來(lái),關(guān)于金屬及合金腐蝕磨損的大量試驗(yàn)與理論研究普遍認(rèn)為:腐蝕磨損不僅僅是材料腐蝕和磨損損傷的簡(jiǎn)單疊加���,而是因腐蝕、磨損及其二者的協(xié)同交互作用共同導(dǎo)致的材料損失�。與單獨(dú)的腐蝕或者磨損相比,腐蝕磨損過(guò)程中的腐蝕行為與磨損行為存在較大的差異���,腐蝕能夠加速磨損���,磨損也可促進(jìn)腐蝕�����,二者的協(xié)同作用加速了材料的破壞與失效

[5�,8]�����。

據(jù)此����,腐蝕磨損過(guò)程中材料的總流失量可表示為[9-13]:

W=Wcorr+Wwear+ΔW(1)

ΔW=ΔWc+ΔWw(2)

式中,W為腐蝕磨損造成的材料總流失量��,Wcorr為單純腐蝕失重;Wwear為單純磨損失重;ΔW為腐蝕磨損交互作用量失重�,包括磨損對(duì)腐蝕的增加量(腐蝕增

量)ΔWc和腐蝕對(duì)磨損的增加量(磨損增量)ΔWw。金屬及合金的腐蝕磨損過(guò)程具有電化學(xué)性質(zhì)[14-16]���,可通過(guò)以下電化學(xué)反應(yīng)來(lái)描述�,包括金屬M(fèi)氧化形成離子Mn+和n個(gè)電子(e)轉(zhuǎn)移的陽(yáng)極反應(yīng):

M→Mn++ne(3)

反應(yīng)式(3)對(duì)活性金屬有效�����,對(duì)于鈍化類(lèi)金屬,例如鈦及鈦合金�����,金屬表面發(fā)生氧化反應(yīng)形成通常為幾納米厚的TiO2鈍化膜[17]���,反應(yīng)如下:

Ti+2H2O→TiO2+4H++4e(4)

而轉(zhuǎn)移的電子被氧化劑如質(zhì)子(酸溶液)����、溶解氧(充氣溶液)和水的反應(yīng)消耗掉���,即陰極反應(yīng)可能為:

2H++2e→H2(5)

O2+2H2O+4e→4OH-(6)

H2O+2e→2OH-+H2(7)

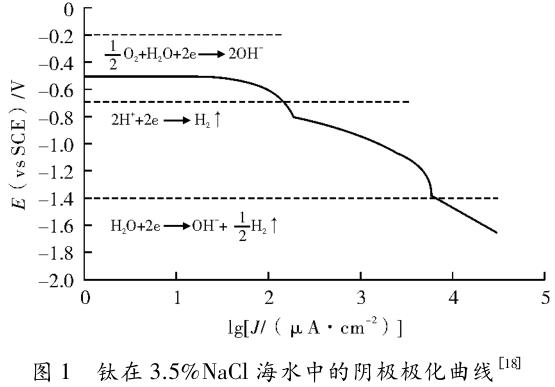

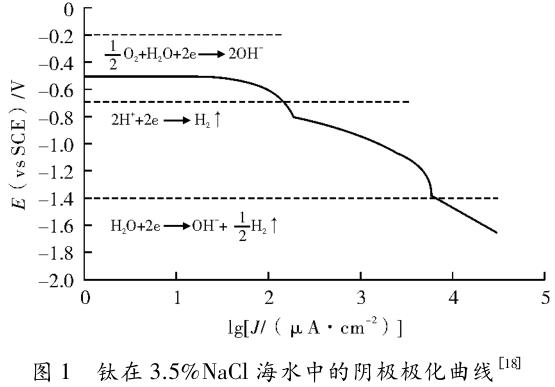

以鈦在3.5%NaCl海水中的陰極極化曲線(xiàn)為例[18]����,如圖1所示�����,其陰極反應(yīng)分三種情況�,即:在-0.7V(vsSCE)以上為式(6);-0.7~-1.3V(vsSCE)之間為式(5);在-1.3V(vsSCE)以下則為式(7)。

鈦及鈦合金具有優(yōu)異的耐腐蝕性能�����,但其耐磨性較差�����,在腐蝕介質(zhì)中處于長(zhǎng)期磨損工況時(shí)�����,例如海洋工程關(guān)鍵零部件����、人體植入假體等,其表面鈍化膜修復(fù)速度不及破壞速度時(shí)會(huì)導(dǎo)致材料本體被破壞��,容易造成突發(fā)性失效��,導(dǎo)致巨大的經(jīng)濟(jì)損失或人員傷亡���,在工況極端苛刻的海洋環(huán)境下尤為明顯��。因此��,非常有必要研究鈦及鈦合金在海洋環(huán)境等復(fù)雜工況下的腐蝕磨損行為及其機(jī)理�。

2��、鈦及鈦合金的腐蝕磨損試驗(yàn)原理與設(shè)備

2.1腐蝕磨損試驗(yàn)原理

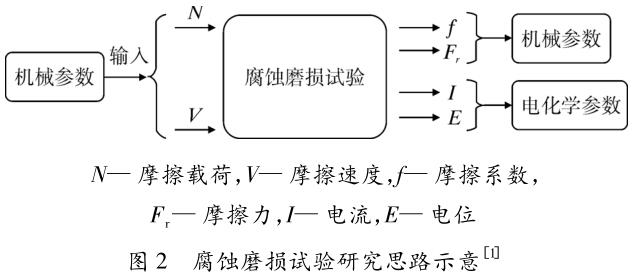

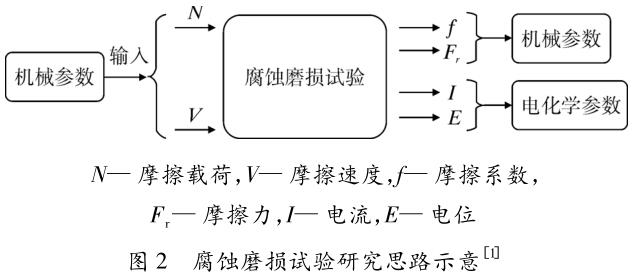

材料的腐蝕磨損性能并不屬于材料的固有屬性,而是在特定的條件下表現(xiàn)出的系統(tǒng)性能[11]��。目前���,絕大部分腐蝕磨損研究是在實(shí)驗(yàn)室進(jìn)行的模擬試驗(yàn)研究�����,以滑動(dòng)腐蝕摩擦為例����,其普遍采用的研究方法為:在腐蝕介質(zhì)環(huán)境中施加外部機(jī)械摩擦力在試樣上�,利用摩擦副運(yùn)動(dòng)模擬機(jī)械摩擦,同時(shí)監(jiān)測(cè)試驗(yàn)過(guò)程中的電化學(xué)參數(shù)與機(jī)械參數(shù)��,試驗(yàn)研究思路如圖2所示�����。

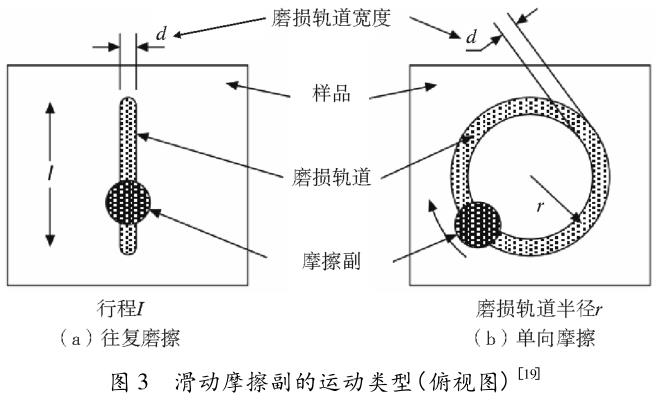

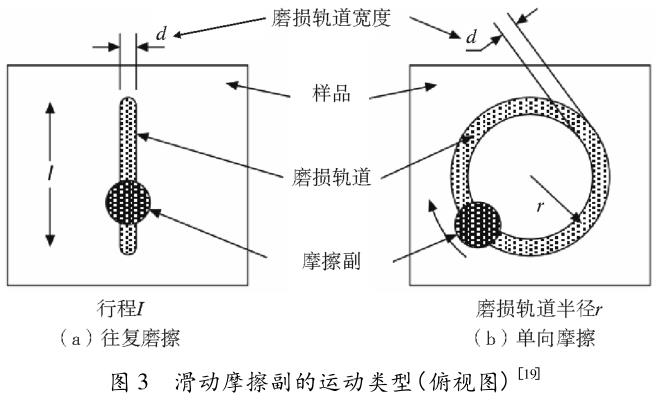

試驗(yàn)常用的機(jī)械運(yùn)動(dòng)摩擦副包括銷(xiāo)-盤(pán)式�、球-盤(pán)式等,滑動(dòng)摩擦副的運(yùn)動(dòng)類(lèi)型通?���?煞譃?類(lèi):單向滑動(dòng)�、往復(fù)滑動(dòng)�、微動(dòng)式滑動(dòng)摩擦�。圖3為往復(fù)和單向滑動(dòng)摩擦的示意圖。

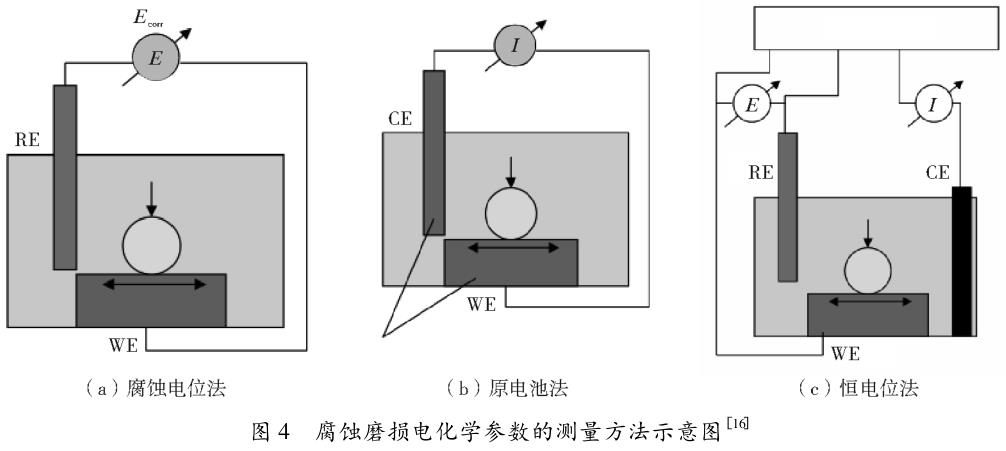

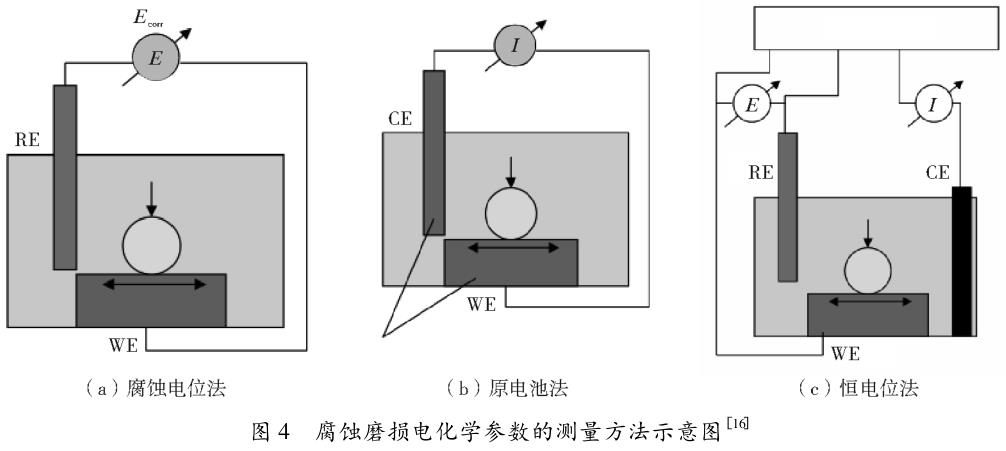

腐蝕磨損過(guò)程中對(duì)于電化學(xué)參數(shù)的測(cè)量方法通常有3種[16]:即腐蝕電位法�����、原電池法���、恒電位法����,其中最常用的是腐蝕電位與恒電位測(cè)量方法�����。腐蝕電位法即測(cè)量在工作電極(WE)和參比電極(RE)之間自發(fā)建立的電位差���,如圖4a)示���。原電池測(cè)量法如圖4b所示,即將與所研究試樣同材料的板條置于距離樣品一定距離(幾厘米)處��,作為輔助電極(CE)形成回路,利用零電阻安培計(jì)測(cè)量腐蝕電流�。在摩擦副摩擦之前,同材質(zhì)的試樣和輔助電極具有相同的腐蝕電位�,故無(wú)電流流過(guò)電流表,但摩擦后改變了試樣的腐蝕電位�,因此建立了樣品和輔助電極之間的原電池,可測(cè)得原電池產(chǎn)生的電流變化�����。恒電位測(cè)量法示意圖如圖4c所示�,通過(guò)建立工作電極,參比電極和輔助電極(惰性材料����,如鉑或石墨)的三電極測(cè)量回路,并對(duì)金屬試樣施加設(shè)定的外加電位E����,利用恒電位器在固定電位下測(cè)量腐蝕電流的變化情況。

2.2腐蝕磨損試驗(yàn)設(shè)備

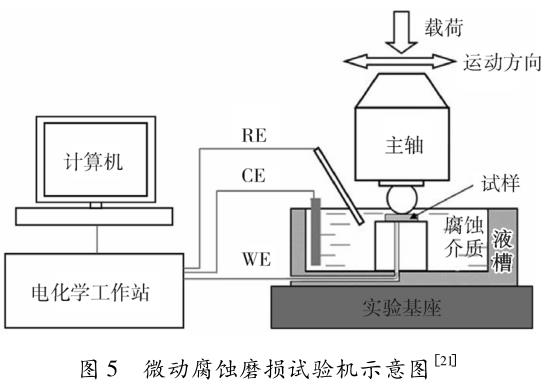

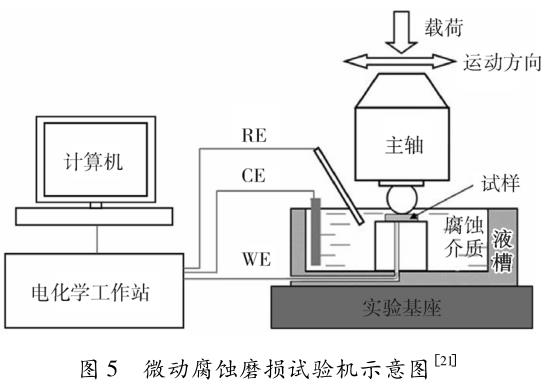

根據(jù)上述腐蝕磨損試驗(yàn)原理及要求�,國(guó)內(nèi)外研究者自主研發(fā)設(shè)計(jì)了各種專(zhuān)用腐蝕磨損試驗(yàn)的裝置,以開(kāi)展模擬腐蝕磨損試驗(yàn)����。陳君等[11]針對(duì)不同研究對(duì)象研制了穩(wěn)態(tài)腐蝕磨損試驗(yàn)機(jī)���、暫態(tài)腐蝕磨損試驗(yàn)機(jī)以及料漿沖蝕試驗(yàn)機(jī)等,可以實(shí)現(xiàn)單向和往復(fù)工況時(shí)動(dòng)����、靜態(tài)極化曲線(xiàn)���、摩擦系數(shù)���、材料損失率等測(cè)量。Assi等[20]設(shè)計(jì)的腐蝕磨損試驗(yàn)設(shè)備在相同工況下可以研究材料組織或成分的不均勻性對(duì)腐蝕磨損性能的影響�。Vladimir等[21]研發(fā)了微動(dòng)腐蝕磨損試驗(yàn)設(shè)備用來(lái)研究低載微動(dòng)條件下的腐蝕磨損,其結(jié)構(gòu)示意圖如圖5所示���。

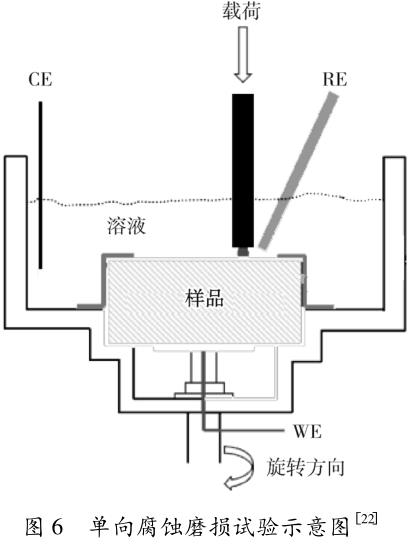

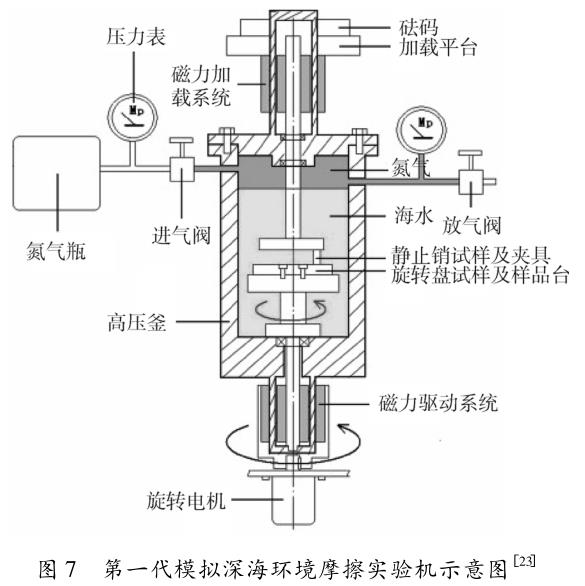

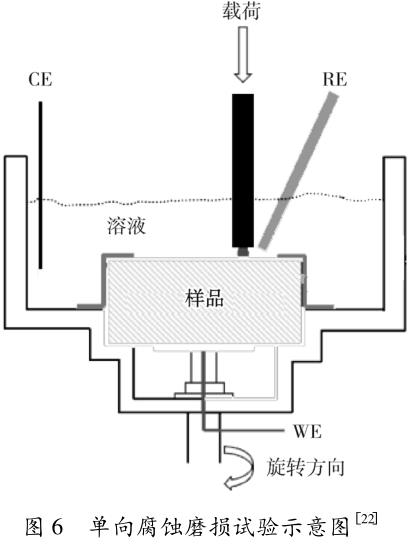

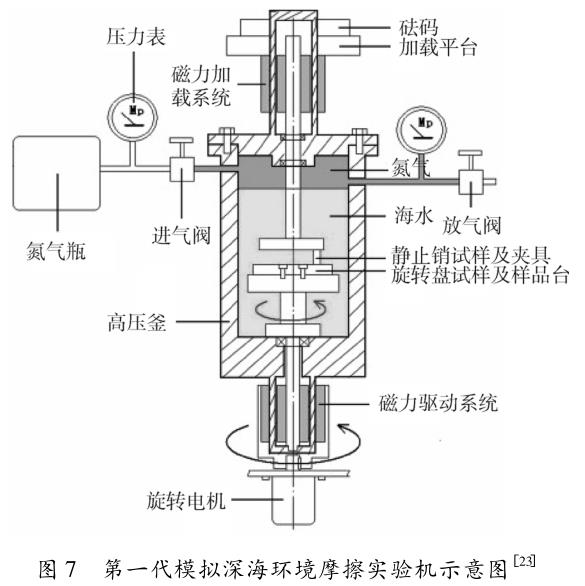

Huttunen-Saarivirta等[22]�、張琳[1]在摩擦磨損試驗(yàn)機(jī)基礎(chǔ)上�����,通過(guò)結(jié)構(gòu)改造來(lái)模擬海水環(huán)境下的腐蝕磨損工況�����,如圖6所示,研究了單向滑動(dòng)摩擦情況下材料的腐蝕磨損性能�����。隨著對(duì)深海資源的開(kāi)發(fā)和利用���,模擬深海腐蝕磨損工況的試驗(yàn)設(shè)備的需求也逐步增大����,韓高峰等[23]采用在人工海水液面上通氣(氮?dú)饣驓鍤?加壓的方式來(lái)模擬深海高壓�,研制開(kāi)發(fā)了可以模擬1200m深海環(huán)境的一代模擬單向深海環(huán)境摩擦試驗(yàn)機(jī),如圖7所示��。

3�、海洋環(huán)境下鈦及鈦合金的腐蝕磨損研究

海洋環(huán)境下金屬及合金結(jié)構(gòu)材料的腐蝕磨損是制約海工裝備的關(guān)鍵問(wèn)題之一。研究表明��,鈦及鈦合金具有明顯優(yōu)于不銹鋼�、銅合金的耐海水腐蝕性能,被廣泛應(yīng)用于艦艇殼體�����、通海管路、泵�、閥、海水淡化裝置�、深海探測(cè)器、海上石油平臺(tái)[24-27]等�����,被稱(chēng)為“海洋金屬”����。在海洋工程中�����,鈦及鈦合金結(jié)構(gòu)材料除受到海水腐蝕外�,還受到摩擦或沖蝕等機(jī)械作用,往往導(dǎo)致不可預(yù)知的突發(fā)性失效而造成巨大損失��,因此非常有必要研究其腐蝕磨損行為及機(jī)理�����,國(guó)內(nèi)外研究者針對(duì)鈦及鈦合金在海洋中的腐蝕磨損行為及機(jī)理開(kāi)展了大量研究�����。下面主要對(duì)鈦及鈦合金在海洋環(huán)境下的腐蝕磨損研究進(jìn)展進(jìn)行介紹。

3.1機(jī)械摩擦因素對(duì)腐蝕磨損性能的影響

陳君等[28-31]研究了TC4鈦合金在模擬海水中分別與Al2O3陶瓷和316L不銹鋼配副摩擦�,在不同摩擦載荷與轉(zhuǎn)速下的腐蝕磨損行為,研究發(fā)現(xiàn):海水具有明顯的潤(rùn)滑作用����,降低了摩擦副的摩擦系數(shù);但海水的腐蝕加速了合金的磨損,隨著載荷和轉(zhuǎn)速的增加��,材料流失量明顯增大�����。丁紅燕等[32]以TC11鈦合金與GCr15為摩擦副���,采用球-面接觸的往復(fù)摩擦運(yùn)動(dòng)方式����,研究了在不同往復(fù)運(yùn)動(dòng)頻率和摩擦載荷下���、分別于模擬海水和純凈水中的腐蝕磨損行為����,通過(guò)測(cè)量各工況下的摩擦系數(shù)與材料流失量,發(fā)現(xiàn)TC11鈦合金無(wú)論在純水中還是在海水中�,摩擦系數(shù)均隨摩擦載荷或往復(fù)運(yùn)動(dòng)頻率的增加而呈下降趨勢(shì),在海水中的摩擦系數(shù)與材料流失量的變化與陳君等[28-31]的試驗(yàn)結(jié)果一致��。Vladimir等[21]通過(guò)電化學(xué)方法研究了在模擬海水中低接觸載荷(10mN���、100mN和1N)對(duì)Ti6Al4V鈦合金的微動(dòng)腐蝕磨損影響����,結(jié)果表明:在100mN時(shí)����,測(cè)量到異常高的摩擦系數(shù);反復(fù)試驗(yàn)后發(fā)現(xiàn),較高的摩擦系數(shù)是由于腐蝕和磨損之間具有較高的協(xié)同作用���。俞樹(shù)榮等[33]進(jìn)行了TC4合金在模擬海水中與不同摩擦副(GCr15球、Si3N4球����、Al2O3球)、在不同載荷下的微動(dòng)磨損試驗(yàn)���,得出Si3N4/TC4摩擦副的磨損率和體積磨損量均比GCr15/TC4摩擦副的大�����,表明在該腐蝕介質(zhì)下GCr15/TC4的耐磨性能優(yōu)于Si3N4/TC4�。王林青等[34]通過(guò)失重法研究了TC4鈦合金在模擬海水中電化學(xué)腐蝕與機(jī)械磨損間的交互作用,探究了不同電化學(xué)狀態(tài)對(duì)TC4鈦合金腐蝕磨損行為的影響����,發(fā)現(xiàn)材料總損失量隨外加電位的增加而增大,認(rèn)為磨損與腐蝕之間的交互作用導(dǎo)致了較高的腐蝕磨損速率;隨著外加電位從-0.5V增大至0.8V���,腐蝕磨損交互行為所占總材料損失比例由12%增加到66%�,其中腐蝕誘導(dǎo)磨損的材料損失量占比由7%增至44%����。

3.2腐蝕與磨損的協(xié)同作用研究

研究表明[35-37]:金屬或合金腐蝕磨損中的腐蝕與磨損的協(xié)同交互作用通常表現(xiàn)為正相關(guān)關(guān)系,彼此促進(jìn)��,加速腐蝕磨損����。例如,鄭超等[38]對(duì)比研究了TC4鈦合金在純水和3.5%NaCl(質(zhì)量分?jǐn)?shù))溶液中的微動(dòng)磨損機(jī)制和特性����,發(fā)現(xiàn)在腐蝕磨損進(jìn)程中��,腐蝕和磨損呈“正交互”關(guān)系�,即腐蝕和磨損的交互作用加劇了材料流失���。Chen等[39]通過(guò)對(duì)比試驗(yàn)��,發(fā)現(xiàn)Ti6Al4V在純水和模擬海水中與Al2O3配副摩擦?xí)r����,在海水中的磨損量明顯大于純水�,說(shuō)明腐蝕加速了磨損。

然而�����,有研究發(fā)現(xiàn)腐蝕與磨損也會(huì)出現(xiàn)所謂“負(fù)交互”關(guān)系�����,即腐蝕磨損作用減少了材料流失量��,該現(xiàn)象在鈦合金和不銹鋼中均觀(guān)察到過(guò)[40��,41]����。丁紅燕等[41]研究了TC11鈦合金在純水與模擬海水中的微動(dòng)磨損特性,發(fā)現(xiàn)在載荷20~40N��、頻率33Hz時(shí)���,海水中的材料損失量總是小于水中的損失量��,腐蝕磨損呈“負(fù)交互”規(guī)律���,分析認(rèn)為:在微動(dòng)條件下,海水中硫���、磷�、氯等活性成分產(chǎn)生的膜層起到了減小摩擦和控制磨損的作用�����,阻止了磨粒的大量產(chǎn)生�����,減輕甚至消除了“微切削”和“犁削”導(dǎo)致的破壞�����,從而使腐蝕在磨損中起到了負(fù)的交互作用。

3.3表面改性對(duì)腐蝕磨損性能的影響

針對(duì)鈦合金耐磨性差的缺陷�����,國(guó)內(nèi)外研究者通過(guò)不同的表面改性方法改善鈦合金的耐磨性能��,并對(duì)其改性前后的腐蝕磨損性能對(duì)比試驗(yàn)研究��。鄧凱等[42]通過(guò)微弧氧化����、N+離子注入、DLC(類(lèi)金剛石薄膜)多層膜等方法提高TC11鈦合金的表面性能����,并對(duì)TC11進(jìn)行了不同改性表面的微動(dòng)腐蝕磨損試驗(yàn),發(fā)現(xiàn)無(wú)論在模擬海水中還是純水中����,經(jīng)改性后TC11的摩擦系數(shù)呈不同程度下降,磨損量也明顯降低���,其中DLC多層膜抗微動(dòng)防護(hù)效果最顯著�。Vladimir等[43]對(duì)TC4鈦合金表面進(jìn)行了W-DLC(鎢摻雜類(lèi)金剛石薄膜)處理��、HVOF(超音速?lài)娡?涂層處理和離子注入���,通過(guò)腐蝕磨損試驗(yàn)發(fā)現(xiàn):W-DLC表面處理的TC4在模擬海水中的腐蝕磨損性能最佳���,這與鄧凱等[42]的研究結(jié)果一致。

何倩等[44]在TC4鈦合金表面制備了不同調(diào)制周期的CrSiN/SW納米多層膜���,在模擬海水中與WC摩擦副進(jìn)行微動(dòng)腐蝕磨損試驗(yàn)��,發(fā)現(xiàn)調(diào)制周期為45nm時(shí)����,涂層硬度及彈性模量最大�,腐蝕磨損率最低。蔣璐瑤[45]通過(guò)控制攪拌摩擦加工工藝獲得具有等軸細(xì)晶組織和片層狀α相組織的Ti6Al4V合金�,利用往復(fù)磨損試驗(yàn)機(jī)和電化學(xué)工作站,在模擬海水介質(zhì)中與AISI-52100鋼球進(jìn)行頻率為2Hz的往復(fù)摩擦���,結(jié)果發(fā)現(xiàn)等軸細(xì)晶組織Ti6Al4V合金在模擬海水中表現(xiàn)出較低的磨損率和摩擦系數(shù)����,該組織特征具有最優(yōu)的耐腐蝕磨損性能。

4��、結(jié)論與展望

綜上所述�,鈦及鈦合金因具有優(yōu)異的耐腐蝕性能,尤其是具有優(yōu)異的耐海水腐蝕性能��,在海洋工程領(lǐng)域具有重要地位�,而腐蝕磨損是影響鈦合金結(jié)構(gòu)材料在多變工況應(yīng)用的重要因素,其在工程應(yīng)用方面���,目前仍然存在很多問(wèn)題亟待解決��。

一方面����,國(guó)內(nèi)外研究者對(duì)鈦合金的腐蝕磨損行為及機(jī)理進(jìn)行了廣泛研究����,但大部分還僅限于實(shí)驗(yàn)室模擬研究,模擬環(huán)境與實(shí)際工況的復(fù)雜環(huán)境差距較大�,對(duì)工程實(shí)際的理論指導(dǎo)存在較大局限性;關(guān)于腐蝕磨損機(jī)理模型以及腐蝕與磨損的協(xié)同作用尚存在爭(zhēng)議等。另一方面����,隨著深海資源的開(kāi)發(fā)及利用�����,海洋工程裝備的服役工況更為復(fù)雜苛刻,深海極端工況下鈦及鈦合金結(jié)構(gòu)材料的腐蝕磨損對(duì)海工裝備及關(guān)鍵部件的影響更為顯著?����,F(xiàn)有的鈦合金可能很難滿(mǎn)足要求�,需要在鈦合金設(shè)計(jì)理論的基礎(chǔ)上,針對(duì)海洋極端環(huán)境�����,研制開(kāi)發(fā)滿(mǎn)足特殊性能要求的鈦合金;這些必將成為鈦及鈦合金今后的重要發(fā)展趨勢(shì)���。

[ 參考文獻(xiàn)]

[1] 張琳. 鎳鋁青銅合金在模擬海水中的腐蝕磨損特性及機(jī)理研究[D]. 青島:山東科技大學(xué)���,2017.

[2]于福洲,黎少華.快速評(píng)價(jià)合金耐沖刷腐蝕性能的再鈍化動(dòng)力學(xué)參數(shù)法[J]. 北京化工大學(xué)學(xué)報(bào)自然科學(xué)版�����,1996,29(3):87-93.

[3] 董從林�,白秀琴,嚴(yán)新平����,等.海洋環(huán)境下的材料摩擦學(xué)研究進(jìn)展與展望[J].摩擦學(xué)學(xué)報(bào),2013����,33(3):311-320.

[4] 劉二勇,曾志翔��,趙文杰.海水環(huán)境中金屬材料腐蝕磨損及耐磨 防 腐 一 體 化 技 術(shù) 的 研 究 進(jìn) 展[J]. 表 面 技 術(shù)�,2017,46(11):149-157.

[5] 路富剛�,魏世忠.腐蝕磨損的研究現(xiàn)狀與發(fā)展趨勢(shì)[J].鑄造技術(shù),2018�����,39(8):1 857-1 860.

[6] 姜曉霞�,李詩(shī)卓,李曙.金屬的腐蝕磨損[M].北京:化學(xué)工業(yè)出版社�,2003:1.

[7]POSTLETHWAITE J,TINKER E B�,HAWRYLAK M W.Errosion-corrosion in slurry Pipelines[J]. Corrosion�����,1974�����,30(8):285.

[8] HASSANI S��,KLEMBERG-SAPIEHA J E,BIELAWSKI M�,et al. Design ofhard coating architecture for the optimization of erosion resistance[J].Wear,2008���,265(5/6):879-887.

[9] FANG Q���,SIDKY P,HOCKING M G. Erosive wear behav-iour of aluminium based composites[J].Materials & Design����,1997,18(4-6):389-393.

[10] MISCHLER S. Triboelectrochemical techniques and interpre-tation methods in tribocorrosion: A comparative evaluation [J].Tribology International�,2008,41(7):573-583.

[11] 陳君��,李全安,張清���,等.金屬腐蝕磨損的研究進(jìn)展[J].腐蝕科學(xué)與防護(hù)技術(shù)����,2014�,26(5):474-478.

[12] IWABUCHI A,LEE J W��,UCHIDATE M. Synergistic effect of frettingwear and sliding wear of Co-alloy and Ti-alloy in Hank's solution[J].Wear�����,2007�,263(1-6):492-498.

[13] WATSON S W,F(xiàn)RIEDERSDORF F J�����,MADSEN B W�����,et al. Methods of measuring wear corrosion synergism[J].Wear����,1995��,181-183(2):476-486.

[14] STOTT F H. The role of oxidation in the wear of alloys[J].Tribology International�����,1998�����,31(1-3):61-71.

[15]LANDOLT D�,MISCHLER S����,STEMP M. Electrochemical methods in tribocorrosion: a critical appraisal[J]. Electro-chimica Acta����,2001,46(24/25):3 913-3 929.

[16] MISCHLER S. Triboelectrochemical techniques and interpre-tation methods in tribocorrosion: A comparative evaluation [J].Tribology International���,2008�,41(7):573-583.

[17] 曹磊�����,萬(wàn)勇,孫航�����,等.熱氧化溫度對(duì) TC4 鈦合金在生理鹽水中腐蝕磨損性能的影響[J]. 摩擦學(xué)學(xué)報(bào)�,2019,39(4):396-406.

[18] 常輝�,廖志謙,王向東.海洋工程鈦金屬材料[M]. 北京:化學(xué)工業(yè)出版社����,2017:207.

[19] LANDOLT D,MISCHLER S. Tribocorrosion of passive met-als and coatings[M]. Cambridge: Woodhead Publishing Limited���,2011:224..

[20] ASSI F��,BOHNI H. Study of wear -corrosion synergy with a new microelectrochemical technique[J].Wear��,1999�,233-235(1):505-514.

[21]VLADIMIR P�,VLADIMIR T,MANEL R. Tribocorrosion behaviour of Ti6Al4V in artificial seawater at low contact pressures[J].Tribology International��,2018,119:55-65.

[22]HUTTUNEN -SAARIVIRTA E���,ISOTAHDON E���,METSJO-KI J,et al. Behaviour of leaded tin bronze in simulated sea-water in the absence and presence of tribological contact withalumina counterbody : Corrosion�,wear and tribocorrosion[J]. Tribology International,2019�����,129:257-271.

[23] 韓高峰���,王建章����,閆逢元.模擬深海高壓摩擦試驗(yàn)機(jī)及相關(guān)海洋摩擦學(xué)的研究[J].工程與試驗(yàn)���,2013(增刊 1):1-5.

[24]ROBERT J K,Wood. Erosion -corrosion interactions andtheir effect on marine and offshore materials[J]. Wear���,2006�,261(9):1 012-1 023.

[25]LANDOLT D. Electrochemical and materials aspects of tri-bocorrosion systems[J].Applied Physics,2006�,39(15):3 121-3 127.

[26] 陳軍,王廷詢(xún)����,周偉,等.國(guó)內(nèi)外船用鈦合金及其應(yīng)用[J].鈦工業(yè)進(jìn)展����,2015,32(6):8-12.

[27] 吳欣袁��,張恒���,徐學(xué)軍���,等.鈦合金在石油天然氣勘探開(kāi)發(fā)中的應(yīng)用[J].石油化工應(yīng)用,2016��,35(11):105-108.

[28] 陳君�,閻逢元,王建章.海水環(huán)境下鈦合金腐蝕磨損性能的研究[J].摩擦學(xué)學(xué)報(bào)�,2012,32(1):1-6.

[29] CHEN J,ZHANG Q. Effect of electrochemical state on cor-rosion wear behaviors of TC4 alloy in artificial seawater[J].Transactions of Nonferrous Metals Society of China�,2016,26(4):1 011-1 018.

[30] 陳君��,李全安����,張清,等.海水腐蝕對(duì)幾種金屬材料耐磨性能的影響[J].材料熱處理學(xué)報(bào)����,2014,35(12):166-171.

[31] CHEN J�����,YAN F Y.Tribocorrosion behaviors of Ti6Al4V and Monel K500 alloyssliding against 316 stainless steel in artifi-cial seawater[J]. Transactions of Nonferrous Metals Societyof China�,2012,22(6):1 356-1 365.

[32]丁紅燕�����,戴振東.鈦合金在人造海水中的腐蝕磨損特性研究[J].摩擦學(xué)學(xué)報(bào)����,2008,28(2):139-144.

[33] 俞樹(shù)榮�����,孫璐��,宋偉���,等.合金微動(dòng)腐蝕行為的研究[J].稀有金屬材料與工程��,2019�,48(4):1 183-1 188.

[34] 王林青�����,周永濤����,王軍軍,等.鈦合金在模擬海水中腐蝕磨損交互行為研究[J].摩擦學(xué)學(xué)報(bào)����,2019,39(2):206-212.

[35] DING H Y����,DAI Z D�����,ZHOU F���,et al.Sliding friction and wear behavior of TC11 in aqueous condition[J]. Wear,2007���,263(1-6):117-124.

[36]DALMAU B A�,RODA B A��,ROVIRA C A�,et al.Chemo -mechanical effects on the tribocorrosion behavior of titani-um/ceramic dental implant pairs in artificial saliva[J].Wear,2019�,426-427(Part A):162-170.

[37] KOMOTORI J,HISAMORI N���,OHMORI Y�,et al.The corro-sion/wear mechanisms of Ti -6Al -4V alloy for different scratching rates[J].Wear��,2007��,263(1-6):412-418.

[38] 鄭超����,魏世丞,梁義���,等.鈦合金在 3.5%NaCl 溶液中的微動(dòng)腐蝕特性[J].稀有金屬��,2018����,42(10):1 018-1 023.

[39] CHEN J���,ZHANG Q��,LI Q A�����,et al.Corrosion and tribocor-rosion behaviors of AISI 316 stainless steel and Ti6Al4V al-loys in artificial seawater[J]. Transactions of Nonferrous Metals Society of China�����,2014����,24(4):1 022-1 031.

[40] THOMANN U I,PETER J.Wear -corrosion behavior of bio-compatible austenitic stainless steels[J].Wear�,2000,239(1):48-58.

[41] 丁紅燕�,戴振東.鈦合金在海水中的微動(dòng)磨損特性[J].稀有金屬材料與工程,2007�,36(5):778-781.

[42] 鄧凱,于敏���,戴振東����,等. 表面改性膜層在海水中的微動(dòng)磨損研究[J].稀有金屬材料與工程�����,2014��,43(5):1 099-1 104.

[43] VLADIMIR T�����,VLADIMIR P��,THOMAS C,et al. Surface engineering of Ti6Al4V surfaces for enhanced tribocorrosion performance in artificial seawater[J]. Materials & Design���,2016���,104(15):10-18.

[44] 何倩�,孫德恩,曾憲光.鈦合金表面沉積納米多層膜在溶液中的腐蝕磨損性能[J]. 中國(guó)表面工程���,2018���,31(1):74-80.

[45] 蔣璐瑤,郭勇義��,黃偉九���,等.微觀(guān)組織特征對(duì)模擬海水中攪拌摩擦加工 Ti -6Al -4V 合金腐蝕磨損性能的影響[J].表面技術(shù)���,2019,48(5):209-216.

相關(guān)鏈接