引言

鈦是一種物理性能優(yōu)良����、化學(xué)性能穩(wěn)定的材料,具有比強(qiáng)度高���、密度小���、耐腐蝕性能好等一系列優(yōu)點(diǎn)���。工業(yè)純鈦是指具有不同雜質(zhì)含量的非合金鈦,主要雜質(zhì)有Fe��,Si�����,C��,N�,H,O���。不同強(qiáng)度級別的工業(yè)純鈦主要區(qū)別在于雜質(zhì)的含量,尤其是O�,N和Fe的含量。工業(yè)純鈦的強(qiáng)度在280~720MPa范圍內(nèi)�����,具有較高的塑性和優(yōu)良的工藝性能,并且具有優(yōu)異的耐腐蝕性能����,其長期工作溫度為300℃,已在航空航天����、船舶、石油化工等行業(yè)得到了廣泛應(yīng)用����,近年來也越來越多地被應(yīng)用于海洋工程領(lǐng)域[1]。

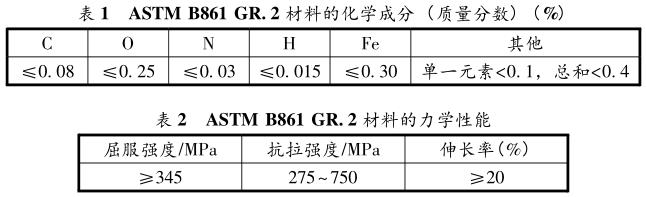

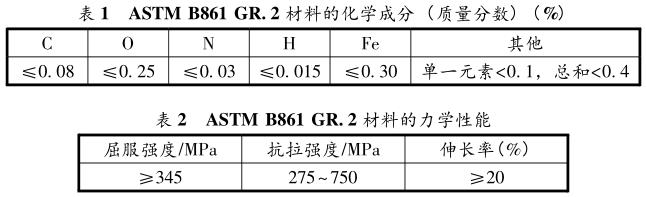

在本公司承接的FPSO項(xiàng)目中���,用于處理次氯酸鈉介質(zhì)的工藝管線系統(tǒng)使用了材料標(biāo)準(zhǔn)為ASTMB861Gr.2的鈦管材���,其化學(xué)成分及力學(xué)性能見表1和表2,管線直徑:DN25mm~DN100mm���,壁厚:1.5~3.8mm��。文中首先對工業(yè)純鈦的焊接性進(jìn)行分析����,然后對在工程實(shí)際中使用的焊接工藝進(jìn)行介紹,最后對生產(chǎn)中有利于保證焊接質(zhì)量的施工注意事項(xiàng)進(jìn)行了總結(jié)����。

1、工業(yè)純鈦焊接性分析

1.1間隙元素沾污引起脆化

鈦是一種活性金屬����,常溫下能與氧生成致密的氧化膜而保持高的穩(wěn)定性和耐腐蝕性。540℃以上生成的氧化膜則不致密�,很容易被腐蝕。高溫下Ti與O����,N,H反應(yīng)速度較快����,在300℃以上快速吸H,600℃以上快速吸O����,700℃以上快速吸N�,在空氣中Ti的氧化過程很容易進(jìn)行[2-5]。

(1)O和N的影響

在O��,N固溶于Ti,使Ti晶格畸變�,變形抗力增大,強(qiáng)度���、硬度提高��,塑性和韌性下降�。N比O的影響更甚����。氬氣中雜質(zhì)含量對工業(yè)純鈦焊縫質(zhì)量的影響是不利的,應(yīng)設(shè)法避免�����。

(2)H的影響

H溶入工業(yè)純鈦焊縫接頭中�,會生成鈦氫化合物,嚴(yán)重降低材料的韌性���,在組織應(yīng)力作用下還會產(chǎn)生裂紋�����。

(3)C的影響

C在工業(yè)純鈦中的溶解度為0.13%(質(zhì)量分?jǐn)?shù))����。碳間隙固溶于鈦中,使強(qiáng)度提高����、塑性下降,但作用不如N和O顯著����。若C超過溶解度時(shí),生成硬而脆的TiC呈網(wǎng)狀分布���,易產(chǎn)生裂紋�。

在鈦焊接時(shí)除材料本身應(yīng)嚴(yán)格控制這些雜質(zhì)外�����,在焊接前還須做嚴(yán)格細(xì)致的準(zhǔn)備工作��,清除焊接部位的污染物��。為了保證焊接質(zhì)量���,焊接過程中還必須采取有效措施保護(hù)焊接熔池和高于400℃以上的焊接區(qū)域����,使之免受空氣污染�����。焊接時(shí)���,工件及焊絲上的油污能使焊縫中增碳��,因此焊前應(yīng)注意清理��。

1.2熱輸入對焊接接頭性能的影響

Ti的熔化溫度高�,熱容量大�����,熱導(dǎo)率比Al�����,F(xiàn)e等金屬的低�����,冷卻速度慢,所以Ti的焊接熔池具有更高的溫度���、較大的熔池尺寸�,熱影響區(qū)金屬在高溫下的停留時(shí)間長�����,因此�,易引起焊接接頭的過熱傾向,使晶粒變得十分粗大����,接頭的塑性顯著降低。

另一方面��,如果焊縫冷卻速度過快時(shí)��,容易產(chǎn)生針狀α組織���,對接頭塑性也不利��。在焊接施工中����,為了確保焊接質(zhì)量,必須制訂合理的焊接工藝���,嚴(yán)格控制熱輸入和冷卻速度。

1.3焊接裂紋

由于工業(yè)純鈦中S���,P�,C等雜質(zhì)很少���,低熔點(diǎn)共晶很難出現(xiàn)在晶界上�����,有效結(jié)晶溫度區(qū)間窄�����,加之焊縫凝固收縮量小�����,因此很少產(chǎn)生焊接熱裂紋�����。

但若母材和焊絲質(zhì)量不合格����,特別是焊絲有裂紋、夾層等缺陷�����,在裂紋�、夾層處存在大量有害雜質(zhì)時(shí),則有可能產(chǎn)生焊接熱裂紋�,因此要特別注意焊絲質(zhì)量。

當(dāng)焊縫金屬中O��,N含量較高時(shí)����,焊縫變脆,在較大的焊接應(yīng)力作用下可能會產(chǎn)生冷裂紋����。工業(yè)純鈦焊接時(shí),熱影響區(qū)可能也會產(chǎn)生延遲裂紋�����,這與H有關(guān)。焊接時(shí)由于熔池和低溫區(qū)母材中的H向熱影響區(qū)擴(kuò)散而形成集聚���,析出的過程中形成化合物���,增大脆性與組織應(yīng)力,從而導(dǎo)致延遲裂紋�����。

防止產(chǎn)生延遲裂紋的方法主要是減少焊接接頭處H的來源�,選用H含量少的材料(包括焊絲�、母材和氬氣),注意焊前清理和焊接過程保護(hù)�����,以減少焊接接頭中的H含量��。

1.4氣孔

氣孔是鈦及鈦合金焊接時(shí)最常見的焊接缺陷�����。原則上氣孔可以分為兩類,即焊縫中部氣孔和熔合線氣孔�����。在熱輸入較大時(shí)���,氣孔一般位于熔合線附近;在熱輸入較小時(shí)����,氣孔則位于焊縫中部�。一般情況下,金屬中溶解的H不是產(chǎn)生氣孔的主要原因���。焊絲和坡口表面的清潔度是影響氣孔的最主要因素����。在拉絲時(shí)粘附在焊絲表面的潤滑劑是產(chǎn)生氣孔的重要原因���。打磨時(shí)殘留在坡口表面的顆粒�、清洗時(shí)乙醇以及橡膠手套溶解的增塑劑及擦拭坡口時(shí)的殘留物都會產(chǎn)生氣孔���。因此����,焊前必須采取有效的措施將有害雜質(zhì)徹底清除。

2���、焊接工藝

2.1焊接方法

根據(jù)工業(yè)純鈦的理化性能����、冶金學(xué)特點(diǎn)�����,考慮到其導(dǎo)熱性差�����、比熱容小及焊接熱影響區(qū)容易過熱的問題����,以及焊接過程中Ti在高溫下化學(xué)活性高���,易與H�����,O�,N發(fā)生化學(xué)反應(yīng),造成焊縫區(qū)理化性能下降���,不能滿足工程要求的問題�����,結(jié)合施工現(xiàn)場環(huán)境�、條件等客觀因素����,焊接方法選擇了直流鎢極氬弧焊,對應(yīng)電源極性應(yīng)采用直流正接(即鎢極接負(fù)極���,焊件接正極)����。鎢極采用直徑2.4mm的鈰鎢電極(含w(CeO2)2%)����,并應(yīng)符合SJ/T10743—1996標(biāo)準(zhǔn)的要求。

2.2焊接材料

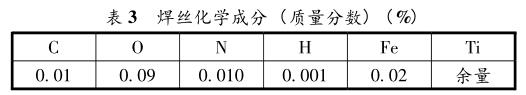

焊絲級別選擇AWSA5.16ERTi-2,實(shí)際工程中選擇的焊材牌號為UTPTitanGr.2�����,焊絲直徑選擇2.0mm���,適用于項(xiàng)目的母材厚度范圍為1.5~3.8mm���。焊絲的化學(xué)成分和力學(xué)性能見表3,焊絲中間隙元素的含量低于母材的���。

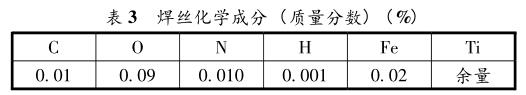

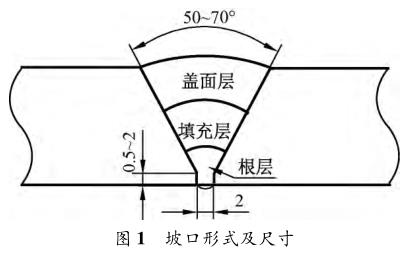

2.3坡口形式

對接接頭的坡口形式選擇全熔透單V形坡口�,坡口形式及尺寸如圖1所示���。焊前組對時(shí)��,要求對口錯邊量不超過母材厚度的10%,且≤1mm��。

2.4預(yù)熱和層間溫度

最低預(yù)熱溫度應(yīng)≥5℃�,最高層間溫度應(yīng)≤175℃。當(dāng)環(huán)境溫度低于5℃時(shí)��,或當(dāng)發(fā)現(xiàn)由于晝夜溫差或其他原因產(chǎn)生的濕氣,應(yīng)先對待焊接區(qū)域進(jìn)行除濕�,常用電吹風(fēng)加熱。

2.5氣體保護(hù)

(1)采用焊槍�、尾隨氣、背部三級氣體保護(hù)�。保護(hù)氣體均采用高純氬氣,φ(Ar)≥99.999%�����,并應(yīng)滿足GB/T4842—2017《氬》的要求��。

(2)考慮到保護(hù)效果���,氬弧焊槍宜選用直徑為12~20mm的噴嘴����,噴出的氬氣應(yīng)保持穩(wěn)定的層流狀態(tài)�����,氣體流量應(yīng)在15~25L/min范圍內(nèi)�。

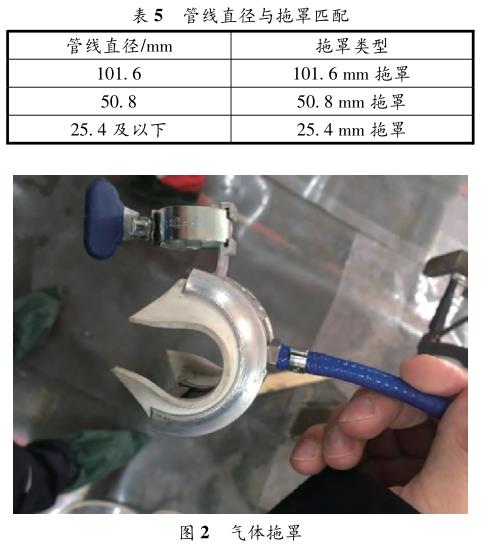

(3)為保護(hù)熱態(tài)焊縫,應(yīng)在焊槍上安裝匹配管徑的氬氣拖罩�。拖罩中氣體流量為15~25L/min����,并與噴嘴中的氣體流量基本保持一致���。

(4)為防止焊縫背部氧化�����,應(yīng)在施焊前及焊接過程中進(jìn)行管內(nèi)部充氬保護(hù)���。要求管內(nèi)部氧氣含量≤50×10-6,背部氣體流量為15~25L/min����,并與噴嘴中的氣體流量基本保持一致。

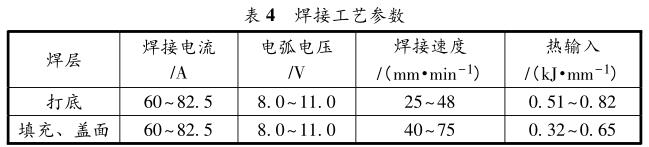

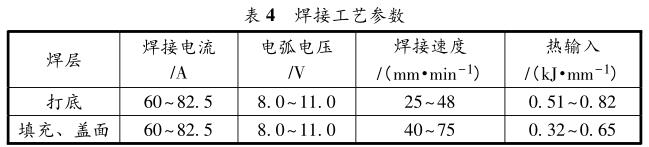

2.6焊接工藝參數(shù)

推薦使用的焊接工藝參數(shù)見表4��。

3����、焊接施工要點(diǎn)

為了保證工業(yè)純鈦管材的焊接施工質(zhì)量,在施工過程中要從施焊環(huán)境���、清潔�����、坡口加工及清理���、定位焊、焊接操作���、氣體保護(hù)�、色澤檢查等多個方面進(jìn)行控制����。

3.1施焊環(huán)境

施焊時(shí),所處環(huán)境對焊接質(zhì)量有很大影響����。由于煙塵中含有大量有害雜質(zhì),這些雜質(zhì)易通過環(huán)境過渡到熔池和焊縫當(dāng)中����,形成焊接缺陷。尤其作業(yè)區(qū)間存在鐵污染時(shí)���,鈦焊縫中的鐵會生產(chǎn)TiFe和TiFe的脆性相�����,使焊接接頭的綜合力學(xué)性能降低����,并降低鈦的耐腐蝕性。因此施工時(shí)應(yīng)對施工環(huán)境作如下要求:

(1)鈦焊接應(yīng)在空氣潔凈�、無塵、無煙的環(huán)境下進(jìn)行;

(2)鈦材的焊接場所應(yīng)為獨(dú)立區(qū)域�����。若在有其他鋼材作業(yè)的車間內(nèi)��,應(yīng)分割成一個獨(dú)立的���、封閉的鈦材焊接區(qū);

(3)下列任一情況下����,除非采取有效措施�,應(yīng)禁止施焊:①風(fēng)速≥1.5m/s;②空氣相對濕度>80%;③焊件溫度低于5℃;④無防雨、防雪措施的室外作業(yè)(有雨����、雪時(shí))���。

(4)施工過程中��,要定期使用藍(lán)點(diǎn)測試法進(jìn)行鐵離子檢測�,避免鐵元素的污染。對于變色區(qū)域�����,應(yīng)使用不銹鋼鋼絲刷清理�。

3.2清潔

焊接施工過程中應(yīng)始終保證母材、焊材以及焊接環(huán)境的清潔��,嚴(yán)禁被灰塵和油污污染�����。焊工應(yīng)穿著干凈的工作服�����、手套�����,并使用干凈的焊槍、氣帶及操作臺��。焊絲在使用前應(yīng)用乙醇擦拭�����。

3.3坡口加工及清理

(1)下料切割和坡口加工應(yīng)使用機(jī)械加工方法��,使用砂輪機(jī)時(shí)應(yīng)選擇鈦材專用的不銹鋼砂輪片����,砂輪片厚度宜為1.6mm。

(2)坡口加工完成后�����,應(yīng)使用專用的不銹鋼蘑菇頭磨具將坡口及其兩側(cè)至少50mm的區(qū)域研磨光亮�,然后使用丙酮或乙醇擦洗。擦洗時(shí)應(yīng)采用不含棉的布料��,如綢布��,不得有棉質(zhì)纖維附于坡口的表面���。

(3)凡經(jīng)清理后的焊件應(yīng)在4h內(nèi)焊完�,否則應(yīng)重新清理,以去除可能形成的氧化膜�。

(4)清理后的焊件和焊絲應(yīng)注意保持干燥,焊前不允許用手直接觸碰��。

3.4定位焊

定位焊應(yīng)采用與正式焊相同的焊接材料和焊接工藝����,定位焊焊縫長度宜為5~10mm�����,厚度不超過壁厚的2/3���。另外�����,定位焊時(shí)應(yīng)注意施加管內(nèi)部的氣體保護(hù)����,防止出現(xiàn)焊縫背部氧化����,定位焊焊縫盡量保留���。

3.5焊接操作要點(diǎn)

(1)引弧前應(yīng)提前送氣,確保焊槍�、拖罩內(nèi)的空氣已排凈。

(2)在保證熔合的前提下應(yīng)盡量選擇小的焊接電流���。焊接電弧燃燒過程中����,應(yīng)保證焊絲端部始終處于焊槍保護(hù)氣的保護(hù)之下�����。

(3)焊接電弧中斷時(shí)����,應(yīng)保持焊槍的位置不動,使得剛完成的焊縫在溫度降至400℃之前仍然處在氬氣的良好保護(hù)之下��。據(jù)實(shí)際經(jīng)驗(yàn)����,直徑101.6mm(4in)管的焊縫在焊接電弧中斷后需至少通氣保護(hù)45s方可保證較好的焊縫表面顏色�。具體的通氣時(shí)間可隨管材的尺寸進(jìn)行適當(dāng)?shù)恼{(diào)整����。

(4)焊接電弧中斷后,應(yīng)注意將焊絲端部繼續(xù)保留在焊槍保護(hù)氣中一段時(shí)間�,防止直接取出后焊絲端部氧化發(fā)藍(lán)。如果保護(hù)不慎導(dǎo)致焊絲端部發(fā)藍(lán)����,則繼續(xù)焊接之前,應(yīng)將發(fā)藍(lán)部分去除���,去除長度應(yīng)≥25mm。

3.6氣體保護(hù)

(1)氬氣輸送管應(yīng)采用塑料軟管�,不應(yīng)使用橡膠軟管,防止焊口被橡膠顆粒污染����。

(2)焊接開始前及焊接過程中,應(yīng)使用測氧儀檢測管子內(nèi)部充氣區(qū)域的氧氣含量�����,保證氧氣含量始終<50×10-6���。

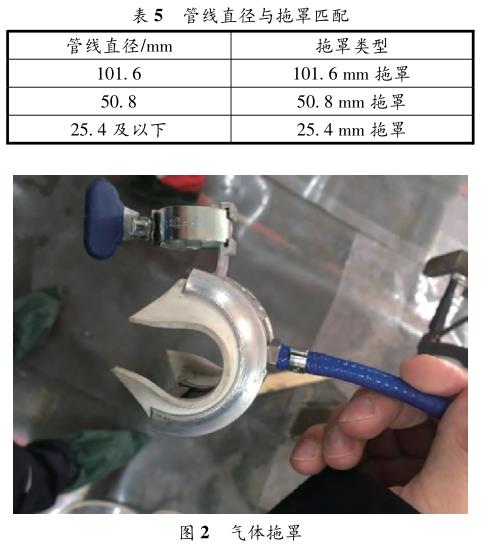

(3)焊前應(yīng)根據(jù)焊件尺寸預(yù)先制作或采購合適的氬氣拖罩�����,以保證焊縫及熱影響區(qū)在冷卻至400℃之前一直處于氬氣的良好保護(hù)下�����。實(shí)際施工過程中����,應(yīng)根據(jù)管材直徑選擇匹配的氬氣拖罩,具體見表5���,實(shí)際應(yīng)用的拖罩如圖2所示�����。

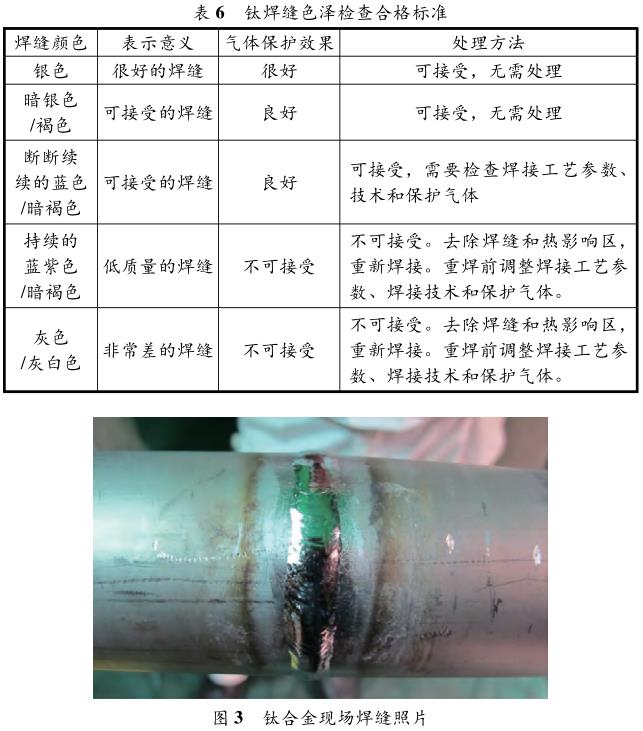

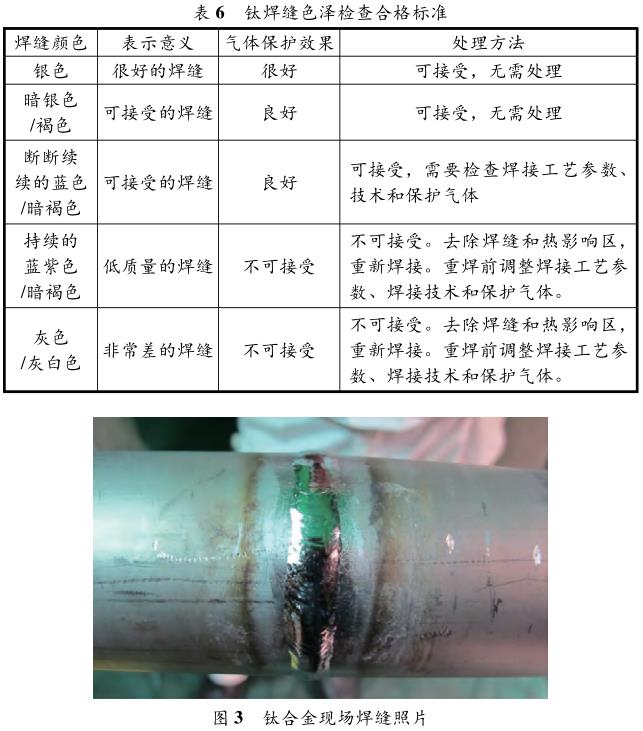

3.7色澤檢驗(yàn)

在焊接過程中應(yīng)注意對焊縫原始狀態(tài)的外觀顏色進(jìn)行自檢���,如果出現(xiàn)顏色不符合要求的焊縫,應(yīng)及時(shí)將其清除重焊��。鈦焊縫經(jīng)常出現(xiàn)的顏色及對應(yīng)的處理方法見表6���,實(shí)際生產(chǎn)中良好焊縫的外觀如圖3所示���。

4��、結(jié)論

(1)采用文中介紹的焊接工藝�����,進(jìn)行TA2工業(yè)純鈦管材的焊接���,能夠得到性能合格的焊接接頭。

(2)焊接施工過程中對文中所述的各環(huán)節(jié)進(jìn)行嚴(yán)格控制��,能夠保證工業(yè)純鈦管材的焊接質(zhì)量和焊接合格率���。

參考文獻(xiàn):

[1]李亞江.焊接冶金學(xué)-材料焊接性[M].北京:機(jī)械工業(yè)出版社,2007.

[2]王娜��,高磊�,張瑩瑩,等.工業(yè)純鈦TA2的焊接[J].熱加工工藝���,2010���,5(5):132-133.

[3]賈海濤���,張睿偉.鈦及鈦合金的焊接性分析與應(yīng)用[J].焊接技術(shù),2020��,49(1):55-58.

[4]白鵬飛���,王飛���,李青文.TA2工業(yè)純鈦焊接性分析與工藝試驗(yàn)[J].焊接技術(shù),2016�����,45(S1):94-96.

[5]楊玉超�����,高建明����,邵元金,等.鈦焊接質(zhì)量控制中的一些重要措施[J].焊接技術(shù)��,2012,41(12):58-60.

相關(guān)鏈接