1�、前言

化工行業(yè)一直是中國(guó)用鈦的第一大領(lǐng)域�����,其用鈦量占全國(guó)各行業(yè)用鈦總量的53%�����。而在用鈦的各種化工設(shè)備中換熱器使用最多�����,用鈦量占整個(gè)化工行業(yè)用鈦量的一半還多��。換熱器最主要的參數(shù)之一是換熱面積�����,為了增大換熱器的換熱面積���,提高換熱效率���,常常采用盤(pán)管來(lái)制作換熱器。盤(pán)管換熱器結(jié)構(gòu)緊湊�、換熱效率高�����,得到了廣泛使用[1]���。將原有換熱管更換成盤(pán)管后,其換熱效果明顯提高����。換熱器用的盤(pán)管是用鈦管制作的。由于鈦屬于稀有金屬�����,價(jià)格較銅和不銹鋼等要貴許多����,因此制作鈦盤(pán)管時(shí),不但要保證外觀尺寸符合要求����,還要控制管材盤(pán)制過(guò)程中的廢品率,提高鈦材的利用率�。鈦管的盤(pán)制需要借助特定的盤(pán)管裝置來(lái)實(shí)現(xiàn)��。此前,西安優(yōu)耐特容器制造有限公司使用的旋轉(zhuǎn)胎具盤(pán)管制作裝置制作鈦管盤(pán)時(shí)�,易產(chǎn)生許多缺陷���,成品率低��,材料的利用率也低���。本試驗(yàn)根據(jù)三輥卷板機(jī)的工作原理設(shè)計(jì)研制了一種新型鈦管盤(pán)制裝置,克服了旋轉(zhuǎn)胎具盤(pán)管所造成的缺陷�����,大大提高了鈦材的利用率����。

2、裝置設(shè)計(jì)與制作

以φ38mm×2mm的鈦管制作直徑為1000mm的鈦盤(pán)管為例�����,分析了旋轉(zhuǎn)胎具盤(pán)制鈦管時(shí)的問(wèn)題所在�,設(shè)計(jì)制作了新的鈦管盤(pán)制裝置。

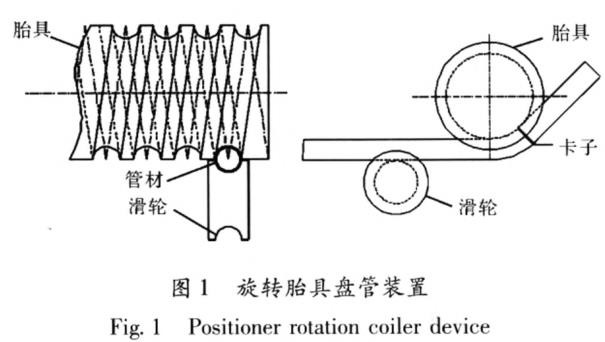

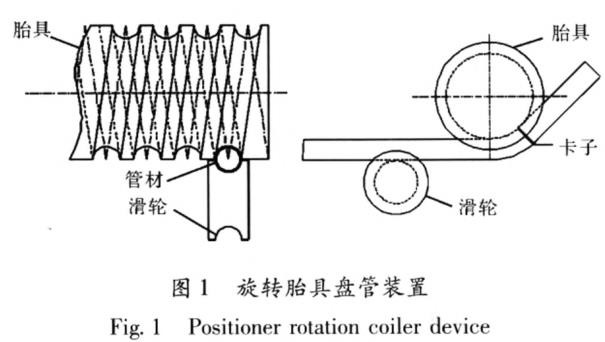

旋轉(zhuǎn)胎具盤(pán)管裝置由圓筒胎具、立柱��、帶槽的滑輪�����、減速機(jī)等主要零部件組成[2-4]�����。旋轉(zhuǎn)胎具盤(pán)管裝置的示意圖如圖1所示����。

在圓筒胎具的適當(dāng)位置焊一卡具,在距離圓筒胎具500mm處焊有一根φ36mm的立柱���,將輪面帶槽的滑輪套在立柱上�����,將管子的一端卡在圓筒胎具的卡子上�。其工作原理是:

將鈦管鑲?cè)嘶喛ú?,滑輪向旋轉(zhuǎn)胎具輸送鈦管,圓筒胎具直徑由最終換熱器的盤(pán)圓直徑以及鈦管的回彈量確定��;胎具旋轉(zhuǎn)速度南Y132S一82.2kW減速機(jī)控制,開(kāi)動(dòng)減速機(jī)即可進(jìn)行盤(pán)管�。

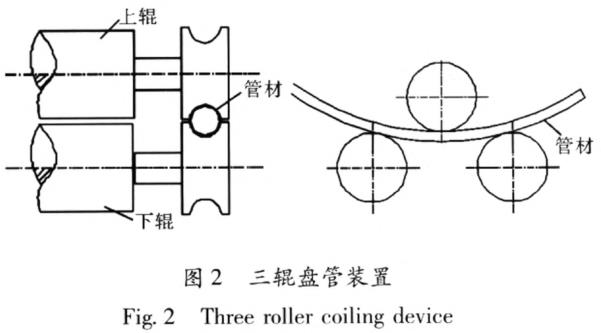

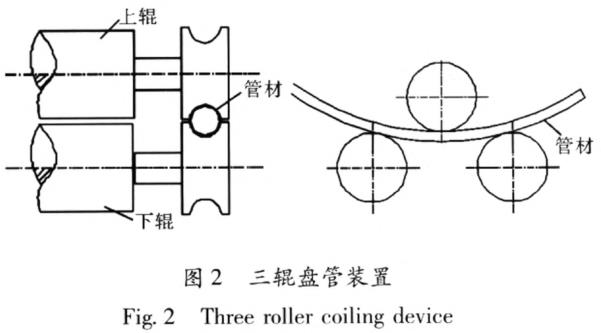

該裝置被用于許多材質(zhì)管材的盤(pán)制[5],但用于鈦管盤(pán)制成形時(shí)易起皺��、變形��,特別是管子焊接處經(jīng)過(guò)滑輪時(shí)易被拉裂�。岡此���,為了克服旋轉(zhuǎn)胎具盤(pán)管裝置盤(pán)制鈦管時(shí)的許多不足����,根據(jù)三輥卷板機(jī)原理設(shè)計(jì)了三輥盤(pán)管裝置���,其裝置示意圖如圖2所示��。

為了簡(jiǎn)化盤(pán)管裝置的制作過(guò)程���,選購(gòu)了型號(hào)為WI1-6-100的i輥卷板機(jī),對(duì)其進(jìn)行改制����。將三個(gè)輥?zhàn)拥挠叶硕忌斐靓?6mm的車光軸,下面兩輥均銑有鍵槽。加工三個(gè)φ200/50mm的滑輪�,輪面上均加工R=19mm的槽,將一個(gè)滑輪套在上輥端部���,另外兩個(gè)滑輪套在兩個(gè)下輥上�����,用鍵(選用鍵B10/40GB 1096-79)鎖死���,依靠下輥推動(dòng)輸送鈦管,通過(guò)上輥上下浮動(dòng)調(diào)節(jié)管子曲率來(lái)保證盤(pán)管的圓盤(pán)直徑��。

3�、鈦盤(pán)管裝置試用結(jié)果分析

3.1 兩種盤(pán)管裝置制作的鈦盤(pán)管整體尺寸誤差對(duì)比

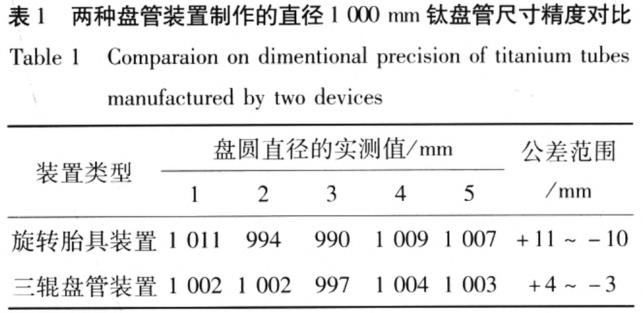

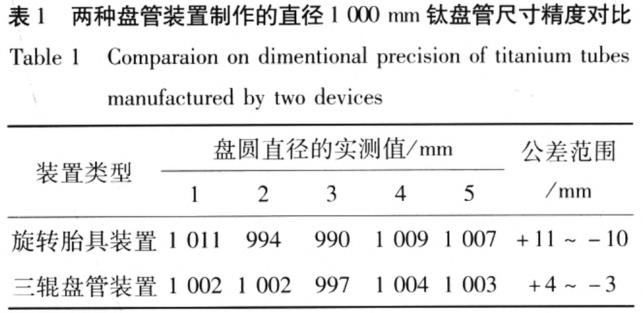

采用圖1所示的旋轉(zhuǎn)胎具盤(pán)管裝置盤(pán)制鈦管時(shí),鈦管既有塑性彎曲�����,還有彈性彎曲����,管子始終處于一種受拉狀態(tài),閃此容易將管材存焊接處拉裂��。另外鈦管材回彈量很大,而同彈量的準(zhǔn)確計(jì)算比較復(fù)雜且難度較大�,導(dǎo)致胎具尺寸不易控制,從而造成盤(pán)管的整體誤差較大��。采用圖2所示的三輥盤(pán)管裝置盤(pán)制鈦管時(shí)���,管子通過(guò)滑輪處于自由狀態(tài),幾乎沒(méi)有回彈����,岡此可以利用樣板來(lái)檢杏曲率是否滿足尺寸要求,這樣得到盤(pán)管盤(pán)圓誤差較小�����。采用兩種盤(pán)管裝置制作的直徑1000mm鈦盤(pán)管尺寸精度對(duì)比列于表1�。從表1所列試驗(yàn)結(jié)果可知,使用旋轉(zhuǎn)胎具盤(pán)管裝置制作的盤(pán)管尺寸偏差為+11~-10mm�,而采用三輥盤(pán)管裝置制作的鈦盤(pán)管直徑偏差可以控制在+4~-3mm之間。

3.2 外表面質(zhì)量對(duì)比

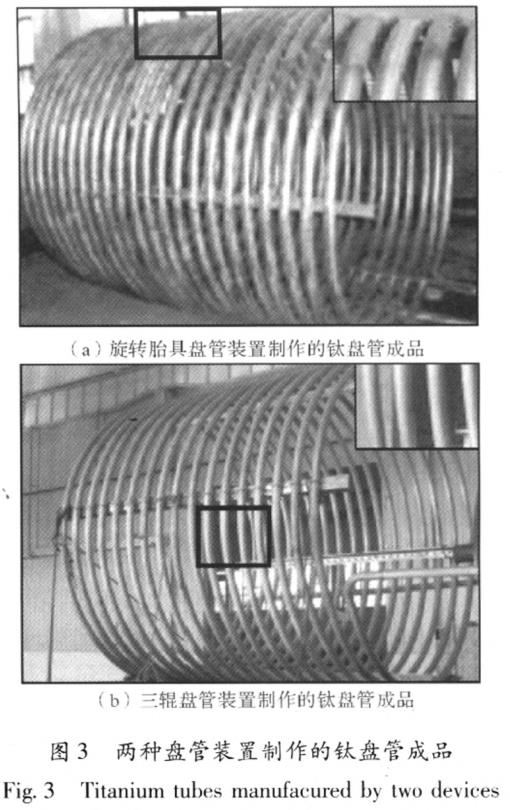

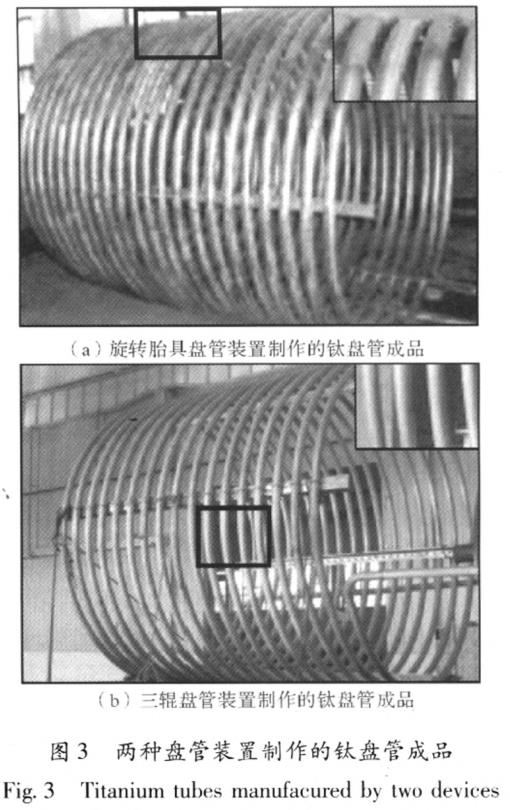

采用旋轉(zhuǎn)胎具裝置進(jìn)行鈦管盤(pán)制時(shí)�,南于鈦管通過(guò)滑輪后過(guò)度角太小,管子在成形時(shí)易起皺��、變形���,從而導(dǎo)致?lián)Q熱管內(nèi)流體阻力增加��,影響換熱效果��。另外����,管子在對(duì)接焊縫處還容易被拉裂����,出現(xiàn)廢品。而采用i輥盤(pán)管裝置能夠克服這些缺點(diǎn)�����,這是因?yàn)楣茏油ㄟ^(guò)滑輪為圓滑過(guò)渡圖3給出兩種不同的盤(pán)管裝置盤(pán)制的鈦換熱器成品照片�。

3.3 經(jīng)濟(jì)效益對(duì)比

3.3.1 金屬鈦的利用率

由于旋轉(zhuǎn)胎具盤(pán)管裝置的立柱距胎具軸心有500mm距離,因此���,在鈦管盤(pán)制過(guò)程中�,頭和尾均會(huì)有超過(guò)500mm過(guò)渡段����,無(wú)法盤(pán)制而被切掉。另外����,由于旋轉(zhuǎn)胎具盤(pán)管裝置自身存在的不足,會(huì)導(dǎo)致對(duì)接焊縫被拉裂而報(bào)廢����。因此,金屬鈦的利用率只有80%左右��,而采用三輥盤(pán)管裝置盤(pán)制鈦管無(wú)切頭尾的浪費(fèi)�,也無(wú)拉裂對(duì)接焊縫的可能��,因此金屬鈦的利用率可以達(dá)到95%����,提高了15%。

3.3.2 工裝成本

由于化工設(shè)備本身就是一種非標(biāo)設(shè)備�����,被盤(pán)制的管材直徑不標(biāo)準(zhǔn)��,相對(duì)應(yīng)每種盤(pán)管的盤(pán)圓直徑也不標(biāo)準(zhǔn)��,就需要制作相應(yīng)尺寸的旋轉(zhuǎn)胎具,旋轉(zhuǎn)胎具盤(pán)管裝置耗材耗時(shí)都相對(duì)較高��。而三輥盤(pán)管裝置不需準(zhǔn)備大量的胎具���,管材的直徑變化時(shí)只需更換滑輪就可以了,盤(pán)圓直徑則可以通過(guò)升降上輥的高度來(lái)實(shí)現(xiàn)��。三輥盤(pán)管裝置的制作與旋轉(zhuǎn)胎具盤(pán)管裝置相比�����,不但節(jié)省了大量的制作材料����,而且加工周期短。一般旋轉(zhuǎn)胎具盤(pán)管裝置所需的胎具直徑小的需幾千元����,直徑大的則需幾萬(wàn)元,而三輥盤(pán)管裝置胎具價(jià)格往往可以忽略不計(jì)����。

4、結(jié)論

(1)三輥盤(pán)管裝置使用方便����,操作簡(jiǎn)單�����,生產(chǎn)效率高,材料的利用率達(dá)到95%��,工裝成本也比旋轉(zhuǎn)胎具盤(pán)管裝置低得多��。

(2)三輥盤(pán)管裝置盤(pán)制的鈦管外形美觀���,尺寸精度高���,避免了旋轉(zhuǎn)胎具盤(pán)管裝置起皺��、拉裂等現(xiàn)象的發(fā)生�。

(3)三輥盤(pán)管裝置已在西安優(yōu)耐特容器制造有限公司用于批量化生產(chǎn),為公司帶來(lái)了可觀的經(jīng)濟(jì)效益���。

參考文獻(xiàn)

[1]王林征.煉廠設(shè)備制造工藝學(xué)[M].北京:石油工業(yè)出版社�,1992:1-12.

[2]張松�,劉靜,趙永剛�����,等.盤(pán)管式冷凝器成形工藝及裝置設(shè)計(jì)[J].金屬加工�,2011(4):39-40.

[3]劉關(guān)強(qiáng),趙寶洪���,郭棟梁.銅合金盤(pán)管生產(chǎn)概述[J].銅加工��,2010(1):37-41.

[4]劉永忠.鈦盤(pán)管換熱器制作模具尺寸確定[J].壓力容器����,2008(11):53-55.

[5]黃欣.在水解鍋內(nèi)使用鈦盤(pán)管[J].醫(yī)藥設(shè)計(jì)�����,1983(1):43-44.

相關(guān)鏈接