引言

“雙碳”戰(zhàn)略背景下����,我國可再生能源裝機容量快速增加 [1] ���,截至到 2023 年底,我國可再生能源裝機容量歷史性超過火電裝機容量,達到 14.5 億千瓦 [2] ��?�?稍偕茉囱b機容量快速增加為電力系統(tǒng)帶來了嚴峻的新能源消納和安全挑戰(zhàn)�����,亟需發(fā)展有效的長時儲能技術以消納新能源電力��,降低風光波動對電網(wǎng)的沖擊���。目前成熟的大規(guī)模長時儲能技術主要包括壓縮空氣儲能和抽水蓄能電站�����,但兩者受到地理條件限制 [3] �。通過將可再生電力轉(zhuǎn)化為燃料化學能���,化學儲能有望實現(xiàn)可再生能源的穩(wěn)定儲存�����,儲氫是最常見的化學儲能方案����,但儲氫存在體積能量密度低、儲運成本高等難題����。因此,將綠氫進一步轉(zhuǎn)化為含氫燃料 [4] 成為新的技術選擇����,甲烷易于儲存和運輸��,電制甲烷 (Power to Methane, PtM) 系統(tǒng)還可以與已建成的天然氣管網(wǎng)直接相連��,逐漸成為化學儲能的研究熱點 [5] ���。

固體氧化物電解 (solid oxide electrolysis, SOE)可將電能和熱能協(xié)同轉(zhuǎn)化為化學能����,具有高溫運行��、熱集成�����、不需貴金屬催化劑 [6] 、高熱力學能量轉(zhuǎn)化效率等優(yōu)勢����,是電制甲烷的重要技術路線 [7] 。除提升電堆性能以外���,通過優(yōu)化換熱網(wǎng)絡和換熱器設計��,實現(xiàn)系統(tǒng)內(nèi)部熱能梯級利用是提高能效的關鍵 [8] ��。

SOE-PtM 系統(tǒng)內(nèi)能量載體復雜����,包括了高溫水蒸氣����、CO2、富氫氣體��、合成氣等�����,多股流之間的高效換熱是熱集成和換熱器設計的難點��。此外,SOE 系統(tǒng)高溫運行����、分布式應用以及容量放大等因素對空間占用提出了嚴格的要求,因此開展多股流高緊湊性換熱器設計對于構建高效 SOE-PtM 系統(tǒng)具有重要意義����。

緊湊式換熱器具有高體比表面積,已成功應用于低溫換熱�����、空分設備�����、航空航天等工業(yè)領域 [9] ����。

傳統(tǒng)兩股流換熱器采用對數(shù)平均溫差法��、傳熱單元數(shù)法等進行設計����。胡忠霞等 [10] 基于幾十種設計型面數(shù)據(jù)庫開發(fā)了集設計�、優(yōu)化�、校核于一體的設計軟件,設計過程中假設流體性質(zhì)不變���,當流體性質(zhì)變化較大時設計誤差較大����。劉富斌等 [11] 提出分段設計方法�����,減少了工質(zhì)物性變化導致的設計誤差�。劉曉凱等 [12] 采用數(shù)值模擬的方法分析了翼型通道中橫向間距與縱向間距對印刷電路板式換熱器流動傳熱性能的影響。任燕等 [13] 對板式擴散焊矩形微通道換熱器內(nèi)的擾流格柵間距進行優(yōu)化研究����,分析了格柵間距對流動傳熱特性的影響機制。Tanozz 等 [14] 運用對數(shù)平均溫差法對燃料電池汽車系統(tǒng)的換熱器進行設計�����,利用遺傳算法優(yōu)化了換熱器總體積�。

針對多股流板翅式換熱器,Prasad 等 [15] 根據(jù)翅片的傳熱因子 j 和摩擦因子 f 與雷諾數(shù)關聯(lián)式�,提出了一種多股流換熱器幾何尺寸設計方法���;Wang等 [16] 將該方法與夾點分析結(jié)合,提出一種分段設計方法����,但需要不斷調(diào)整以實現(xiàn)各區(qū)段流動高度接近。

Mukesh 等 [17] 提出了有限體積分析模型���,考慮芯體橫向和軸向上的熱傳導�����。Peng 等 [18] 將積分平均溫差方法拓展到多股流換熱器設計���,搭建了傳熱速率、通道布置和翅片參數(shù)模型����,提出多工況下最優(yōu)通道布置方法并應用于空分裝置主換熱器�。Falsafi 等 [19]考慮流體熱物性變化、縱向熱傳導等特性提高多股流換熱器設計模型精度���,并與商業(yè)軟件 Aspen 多股流換熱器模型對比��,其結(jié)果具有良好的一致性���。

通道排列對于多股流換熱器換熱性能至關重要���,不合理的通道排列將引起溫度交叉、熱量內(nèi)耗等問題 [20] �。李淑英 [21] 等提出了一種通道分配與排布原則,并提出相應的設計計算方法����,利用通道排布的周期性改善隔板溫度的分布。胡云云 [22] 等以最小累計熱負荷均方差為目標函數(shù)��,運用遺傳算法優(yōu)化多股流板翅式換熱器的通道排列���。Seo 等 [23] 使用遺傳算法開發(fā)了一種板翅式換熱器層排列優(yōu)化設計的方法�?��;趯娱g最大溫差為目標函數(shù)�����,介紹了適用于板翅式換熱器層排列模式的遺傳算法結(jié)構���,并修改了適應度函數(shù)以考慮異常運行條件���。

在多股流換熱器研究中,常將外形尺寸��、翅片參數(shù)和層排列優(yōu)化作為獨立的問題進行探討�。例如,Aspen 等商業(yè)軟件可分步實現(xiàn)多股流換熱器結(jié)構設計與指定層排列方式下性能分析��。部分學者在研究中綜合考慮了結(jié)構因素與層排列影響�����,Kumar [24] 等優(yōu)化板翅式換熱器的幾何尺寸與構型之后����,采用敏感性分析研究翅片高度、厚度���、翅片頻率、層排列等因素對傳熱性能和壓降的影響���。Wang [25,26] 等提出一種熵產(chǎn)均分和局部熱平衡相結(jié)合的優(yōu)化方法���,將傳熱和流動熵產(chǎn)率作為雙適應度函數(shù)�,同步優(yōu)化翅片結(jié)構和層排列�。但最小熵產(chǎn)原理最初是針對熱機系統(tǒng)提出的,更適用于熱功轉(zhuǎn)化過程 [27] �����。

綜上�����,現(xiàn)有多股流換熱器設計方法尚不完善����,難以實現(xiàn)外形尺寸、翅片結(jié)構���、層排列方式的自動同步優(yōu)化���。因此,本文基于第二代非支配排序遺傳算法 (Non-dominated Sorting Genetic Algorithm-II,NSGA-II) 提出一種多股流板翅式換熱器設計方法:以體比表面積和克服壓損耗功為目標����,同步優(yōu)化換熱器外形尺寸和翅片結(jié)構參數(shù)��,并以最小的累計熱負荷均方差為目標�����,優(yōu)化換熱器最優(yōu)層排列方式�����;以高溫固體氧化物電解制甲烷系統(tǒng)為研究對象進行案例分析�����,實現(xiàn)了多股流緊湊式換熱器外形尺寸����、翅片結(jié)構及層排列方式的同步優(yōu)化���。

1����、 多股流緊湊式換熱器設計方法

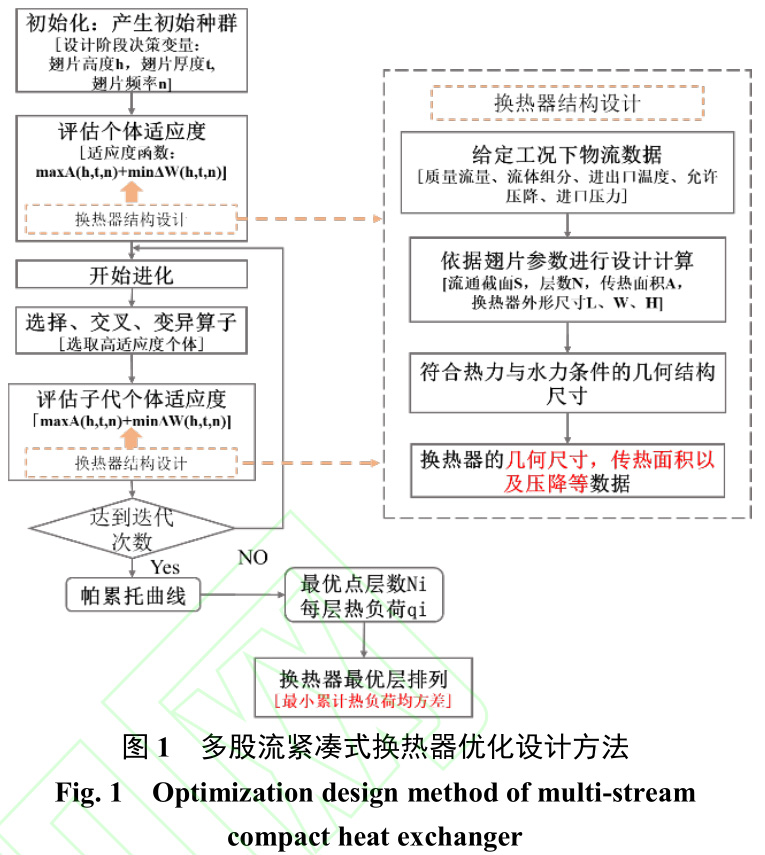

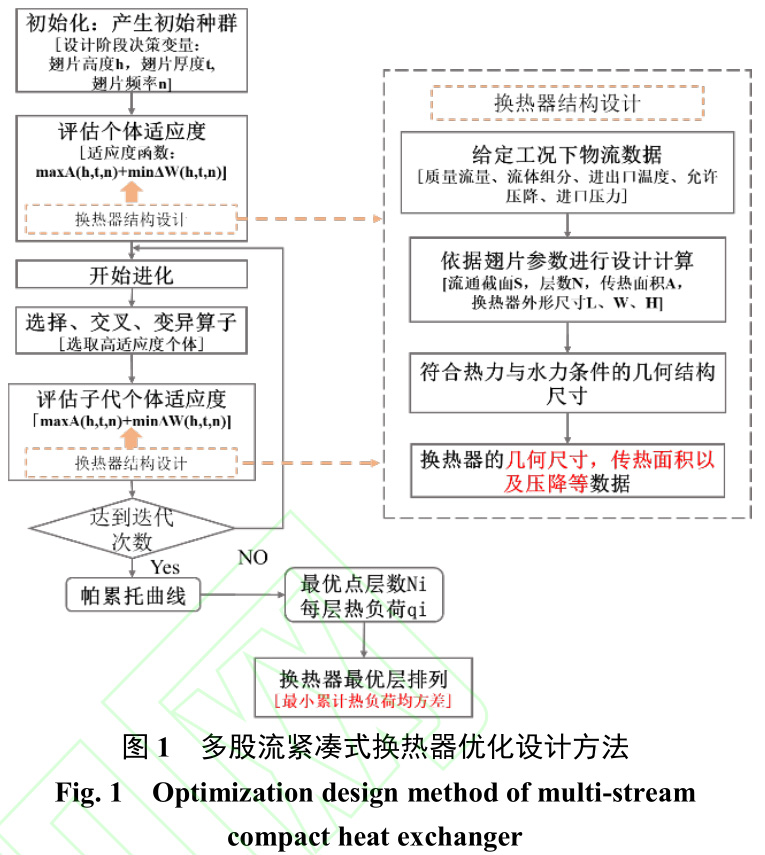

多股流板翅式換熱器可有效減少換熱器數(shù)目���、提高系統(tǒng)緊湊度�����,結(jié)合 NSGA-II 提出一種新型多股流緊湊式換熱器多目標優(yōu)化方法�����,具體流程如圖 1所示�����。在 NSGA-II 中��,以換熱器外形尺寸和翅片結(jié)構參數(shù)(翅片高度 h����、厚度 t����、頻率 n)為決策變量,設定相應的尺寸約束條件來滿足緊湊式設計需求����,以換熱器的體比表面積 A(傳熱面積/體積)和克服壓降所需耗功ΔW 為目標函數(shù)���,優(yōu)化換熱器傳熱性能和流動阻力,獲得帕累托前沿解集并優(yōu)選最佳設計方案�。之后,根據(jù)選取設計點的換熱器層數(shù)與逐層熱負荷��,以最小累計熱負荷均方差為指標優(yōu)化換熱器層排列方式�。

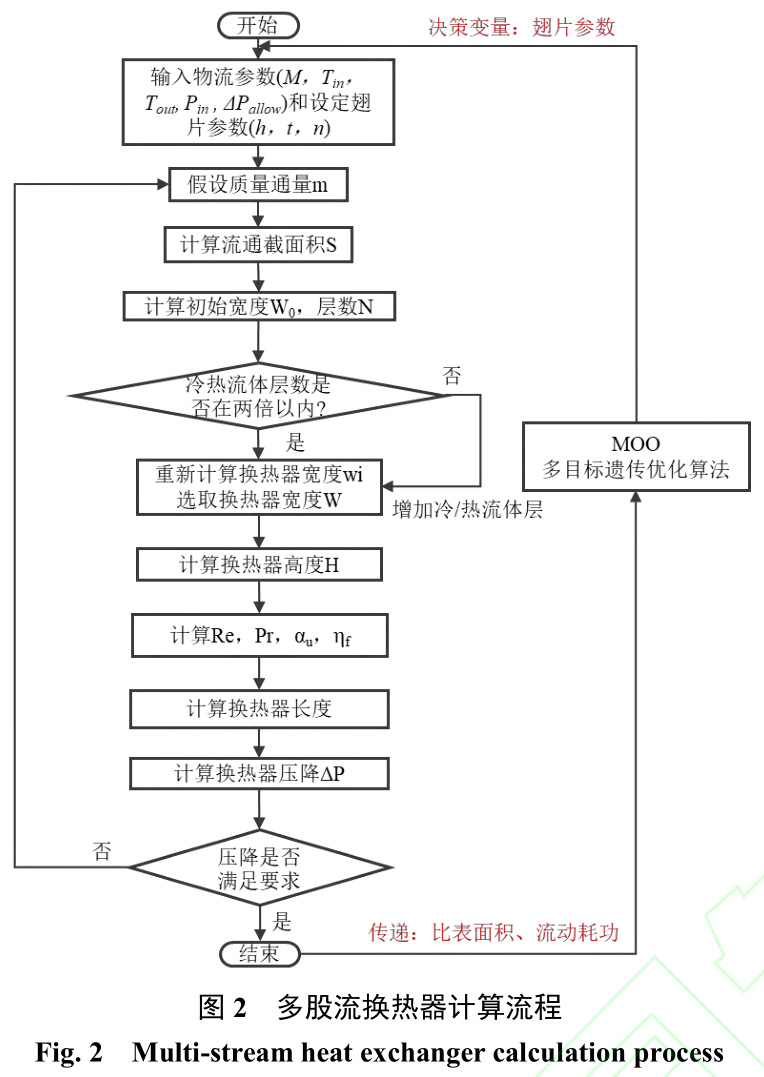

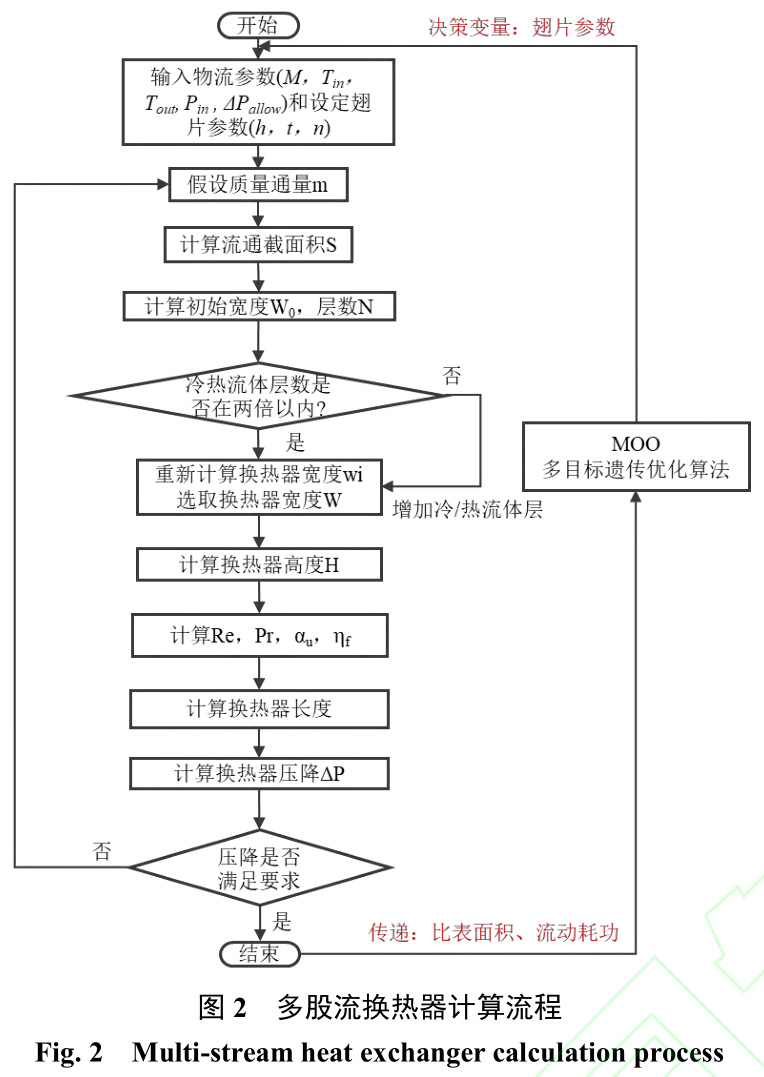

遺傳算法中任意個體對應于獨立的多股流換熱器結(jié)構設計過程,具體計算步驟如圖 2 所示:

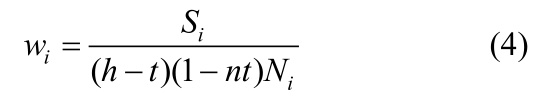

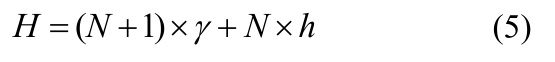

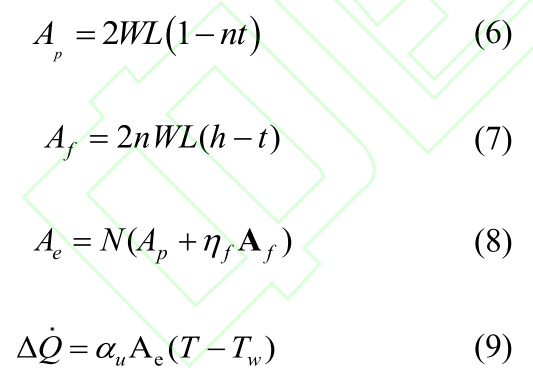

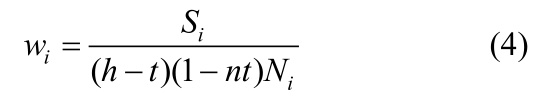

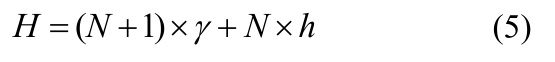

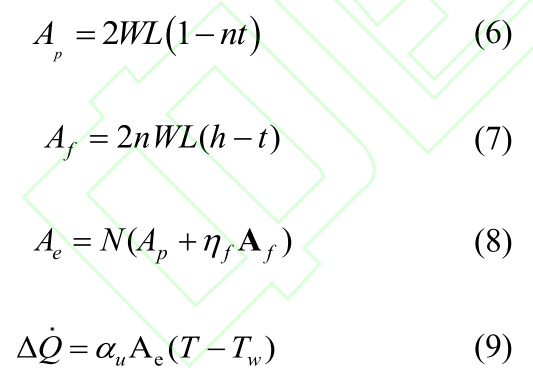

(1)假設整個換熱器質(zhì)量通量���,根據(jù)質(zhì)量流量計算換熱器流通截面積:

式中:S 為流通截面積�,m2 �����;M 為質(zhì)量流量�,kg/s;m 為質(zhì)量通量��,kg/(s.m2 )�����。

(2)根據(jù)高寬比����,計算初始換熱器寬度:

式中:W 0 為初始換熱器寬度�����,m;R dw 為高寬比���。

(3)根據(jù)流通截面積與層數(shù)的關系�����,計算流體層數(shù):

式中:h 為翅片高度���,m;t 為翅片厚度�����,m�;n 為翅片頻率,m -1 �;Ni 為流體 i 層數(shù)。需要注意的是���,熱層總數(shù)與冷層總數(shù)比值不能超過 2�����,不然存在三層熱流或者三層冷流連接布置���,將會導致傳熱惡化����。

(4)依據(jù)計算得到的層數(shù) Ni �,利用下式重新計算每種流體寬度 wi ,選取最大 wi 作為換熱器寬度�����。

(5)根據(jù)換熱器層數(shù)計算換熱器高度:

式中:N 為層數(shù)�;γ 為隔板厚度,m����;h 為翅片高度,m�����。

(6)結(jié)合換熱量 ΔQ 計算換熱器長度 L:

式中:A p 為一次傳熱面積,m2 �����;A f 為二次傳熱面積����,m2 ;A e 為總傳熱面積����,m2 �; η f 為翅片效率; α u 為傳熱系數(shù) W/(m2 .K)����。

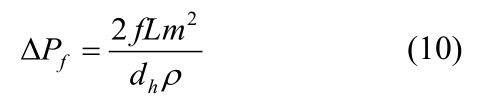

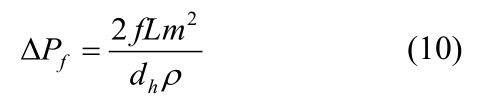

(7)最后,計算流體壓降:

式中:f 為摩擦因子���;d h 為水力直徑����,m����;ρ 為流體密度�,kg/m 3 �。

根據(jù)設計點換熱器層數(shù)、流體熱負荷����,可依據(jù)

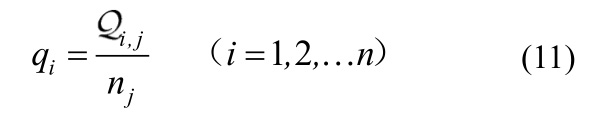

公式(11)-(13)計算累計熱負荷均方差:

式中:q i 為每一通道換熱量,kW��;Q j 為流經(jīng) i 通道的 j 流體的總熱負荷�,kW;n j 為 j 流體的總通道數(shù)��;n 為冷熱流體總通道數(shù)�。

根據(jù)通道熱負荷計算累計熱負荷 σ i :

通道排列的累計熱負荷均方差 δ 為:

遺傳算法已被廣泛應用于換熱器優(yōu)化工作中[28,29] ,種群個體對應的多股流換熱器結(jié)構設計使用Aspen EDR 進行計算����,軟件計算結(jié)果常被作為其他計算模型參照的基準 [30,31] ,軟件仿真數(shù)據(jù)準確性已經(jīng)過實驗驗證�,吻合度較好 [32] 。

2 ���、高溫固體氧化物電解制甲烷系統(tǒng)

2.1 系統(tǒng)介紹

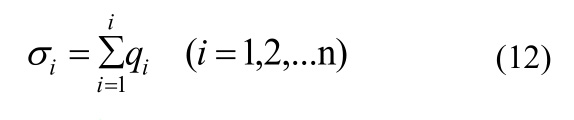

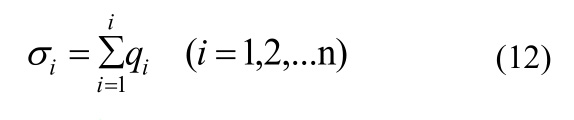

固體氧化物電解制甲烷系統(tǒng)主要由電堆����、甲烷化反應器、換熱網(wǎng)絡及其他輔助設備組成(圖 3)��。系統(tǒng)主要可以分為電解和甲烷化過程:在電解過程中�����,軟化水(SG)經(jīng)蒸汽發(fā)生器后與再循環(huán)氫氣混合(摻混 10%氫氣保證陰極還原性氣氛)���,混氫氣體(FI)加熱至 800℃后進入 SOE 陰極進行反應產(chǎn)生 H 2 �����;電堆出口高溫尾氣(FO)冷卻后進行汽水分離得到干燥 H 2 ;部分 H 2 進行再循環(huán)�����,其余 H 2 用于甲烷化反應�����?���?諝?AI)作為陽極吹掃氣被加熱到工作溫度(800℃)后送入 SOE���,及時帶走陽極產(chǎn)生的 O 2 ,提高反應進行的限度����。在甲烷化過程中,電解產(chǎn)生的H 2 首先與 CO 2 混合(MI1)����,加熱至 220-240℃之后進入一級固定床催化反應器進行反應,反應器運行溫度為 270-320℃�����;反應器出口氣體混合物(MO1)冷卻至 40℃后進行汽水分離�,之后再次加熱(MI2)進入二級甲烷化反應器,二級反應器出口氣體(MO2)經(jīng)冷卻�、分離、提純得到高純度甲烷(超過 96%)����,高純甲烷能夠投入大規(guī)模應用。

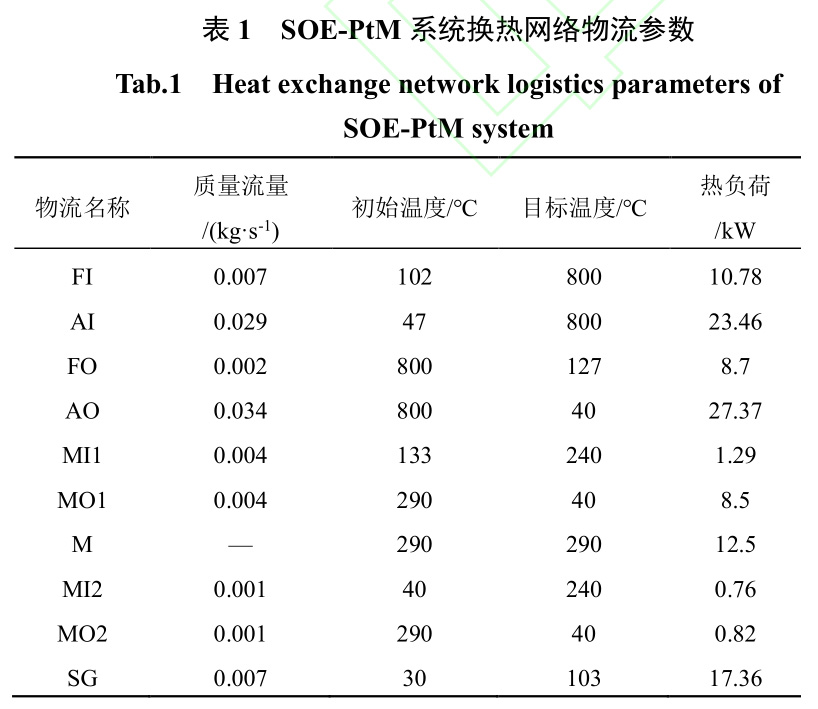

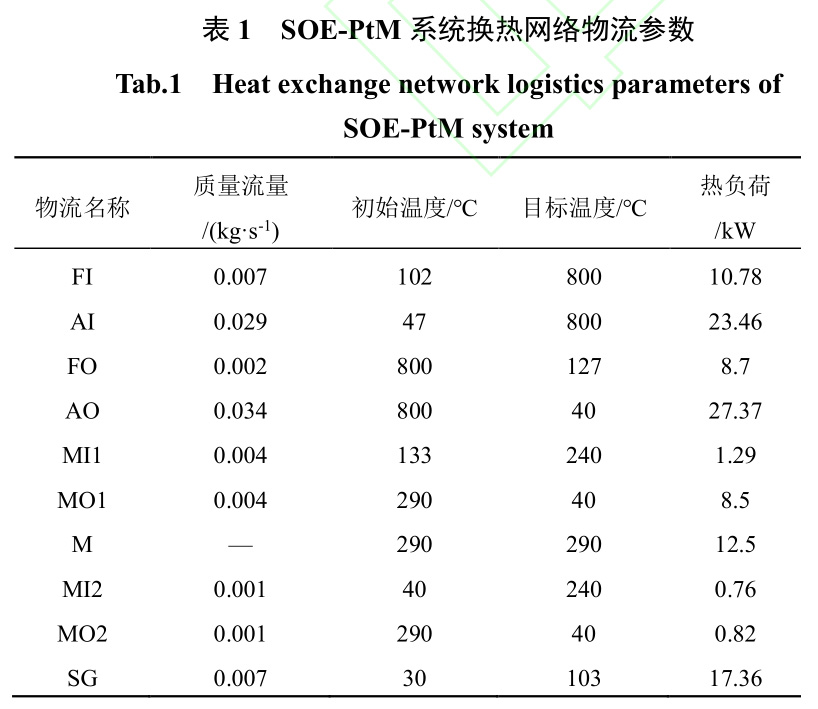

2.2 冷熱物流基本參數(shù)

SOE-PtM 系統(tǒng)工作電流密度 0.5 A/cm2 ,電堆在吸熱模式下運行�。電堆與甲烷化反應器參數(shù)如圖3 所示。系統(tǒng)內(nèi)部物流吸熱過程主要包括:軟化水蒸發(fā)��;水蒸汽與再循環(huán)氫氣混合氣體進入電堆前加熱過程�����;吹掃空氣進入陽極入口前加熱過程�����;一級甲烷化反應器入口氣體加熱過程���;二級甲烷化反應器入口加熱過程��。放熱過程包括:陰極出口物流冷卻�;陽極出口物流冷卻���;一級甲烷化反應器出口物流冷卻;二級甲烷化反應器出口物流冷卻���。吸/放熱過程中冷熱物流參數(shù)如表 1 所示:

3�、 換熱器優(yōu)化設計結(jié)果與討論

3.1 兩股流換熱器設計方案

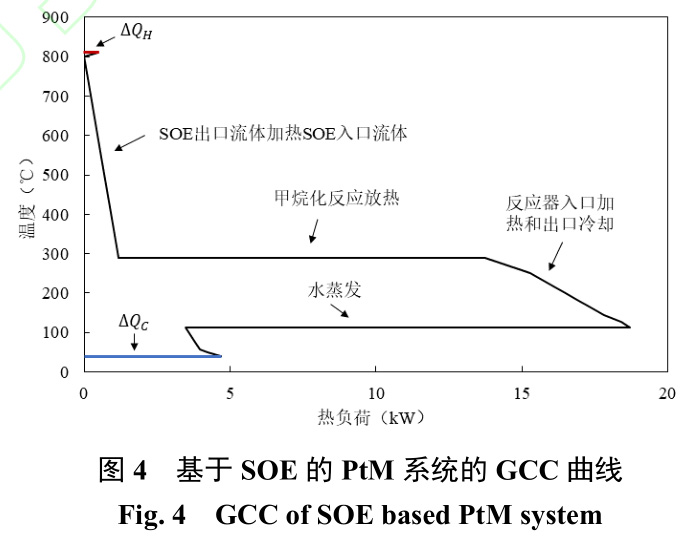

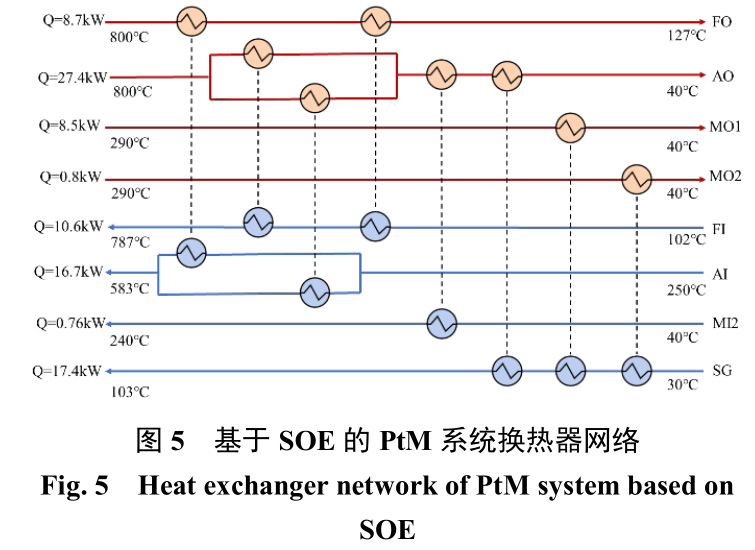

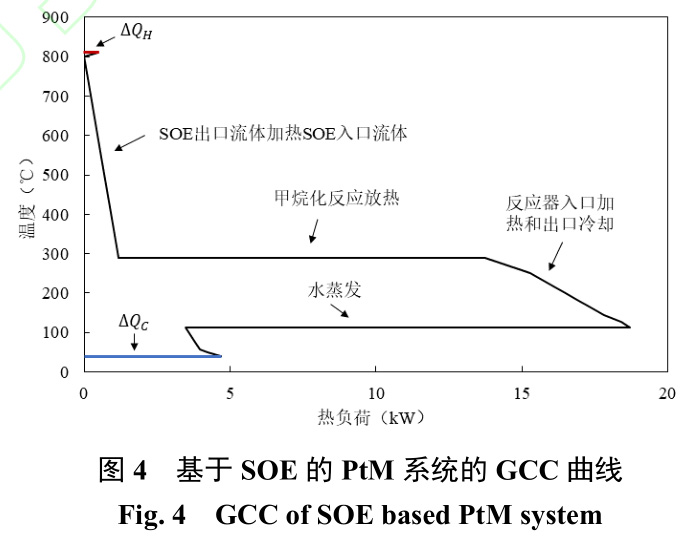

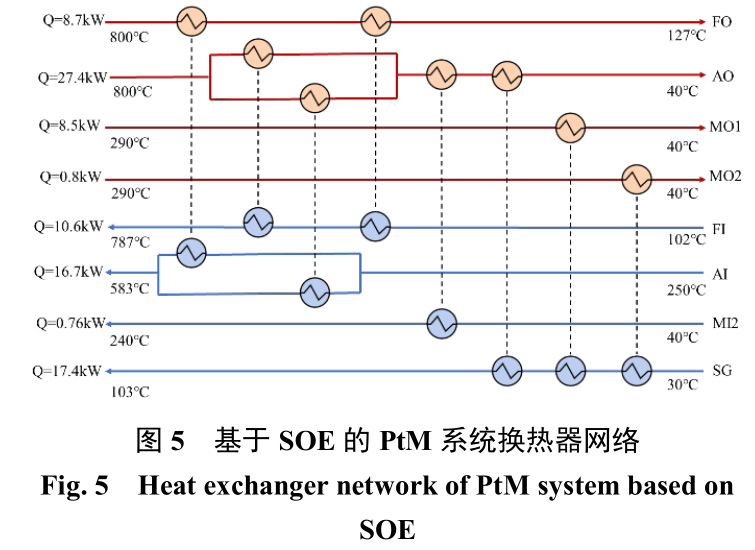

SOE 系統(tǒng)運行在 800℃,1.5 bar 和 90%反應物利用率條件下��,冷流體加熱負荷為 53.65 kW���。最小換熱溫差為 10℃時熱集成 GCC 曲線如圖 4 所示���,熱公用工程負荷為 0.46 kW。假設每股流體最多分流兩次��,以換熱器數(shù)量為目標優(yōu)化換熱網(wǎng)絡��,結(jié)果如圖 5 所示���,共需配置 8個兩股流換熱器以滿足系統(tǒng)換熱需求�,其中空氣側(cè)出口物流 AO 分流為兩股�,分別加熱燃料側(cè)入口物流 FI 與空氣側(cè)入口物流 AI;空氣側(cè)入口物流分為兩股����,一股由燃料側(cè)出口物流 FO 加熱;FI����、AI���、MI1 三股冷流體通過在上游配置 8.23 kW 的電加熱

進一步加熱達到設計溫度;此外��,兩股流換熱網(wǎng)絡設計方案中 AO��、MO1�、MO2 三股熱流體用于提供水蒸發(fā)過程所需熱量(SG)。

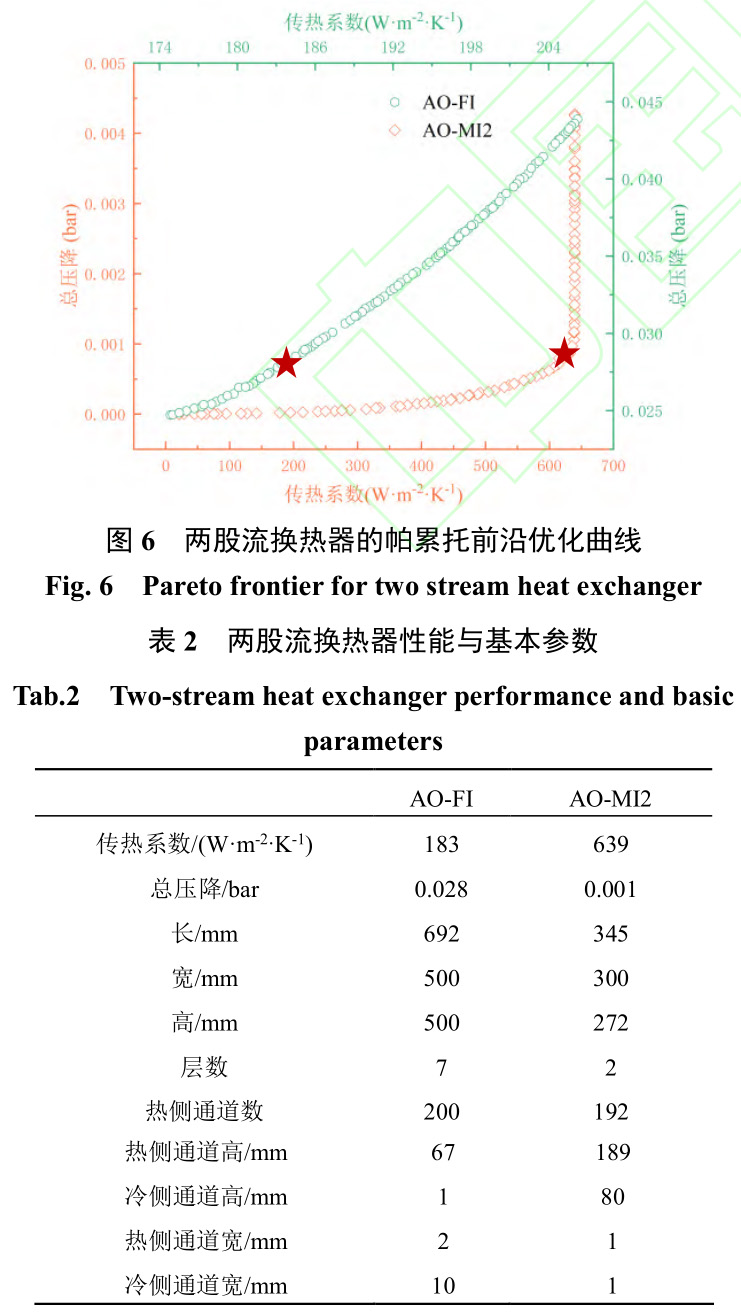

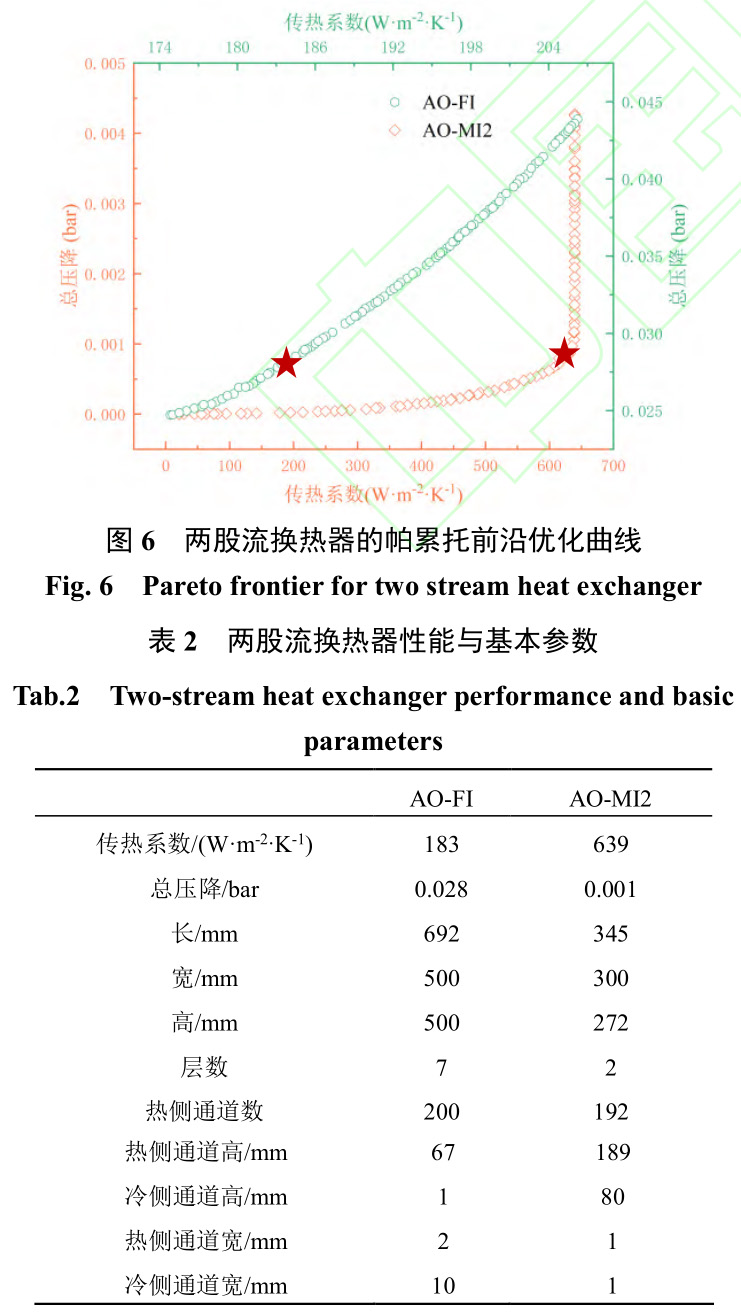

根據(jù)傳熱系數(shù)和總壓降對換熱網(wǎng)絡中的兩股流換熱器進行多目標優(yōu)化設計����,如圖 6 所示為 AO-FI、AO-MI2 換熱器的帕累托前沿��,AO-MI2 換熱器優(yōu)化設計方案存在拐點�,拐點右側(cè)繼續(xù)提升傳熱系數(shù)將導致?lián)Q熱器整體壓降急劇增大,因此選擇拐點作為設計點(紅色標注)��。相較于 AO-MI2 換熱器�����,AO-FI 換熱器內(nèi)部壓降較大���,依據(jù)“壓降較小+傳熱系數(shù)適中”原則選取設計點如圖所示�,換熱器幾何參數(shù)如表 2 所示�。

由于固體氧化物電解制甲烷系統(tǒng)中涉及的8股換熱流體的流量、換熱溫度差別較大���,相應地���,換熱器設計結(jié)果中外形尺寸和微通道結(jié)構差別也較大;但總體而言���,換熱器中進行熱量交換的流體流量越小�����,換熱器設計層數(shù)越少�。

3.2 多股流換熱器設計方案

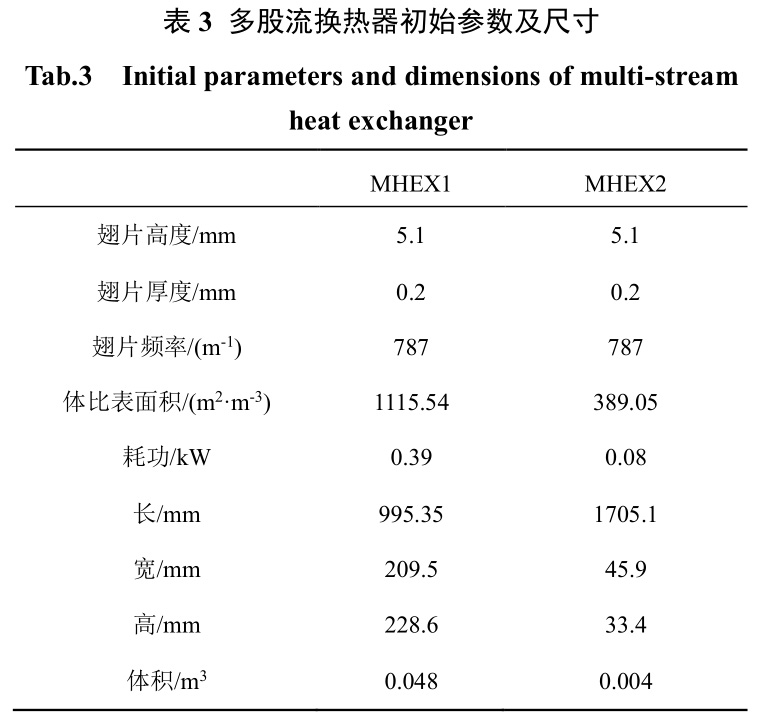

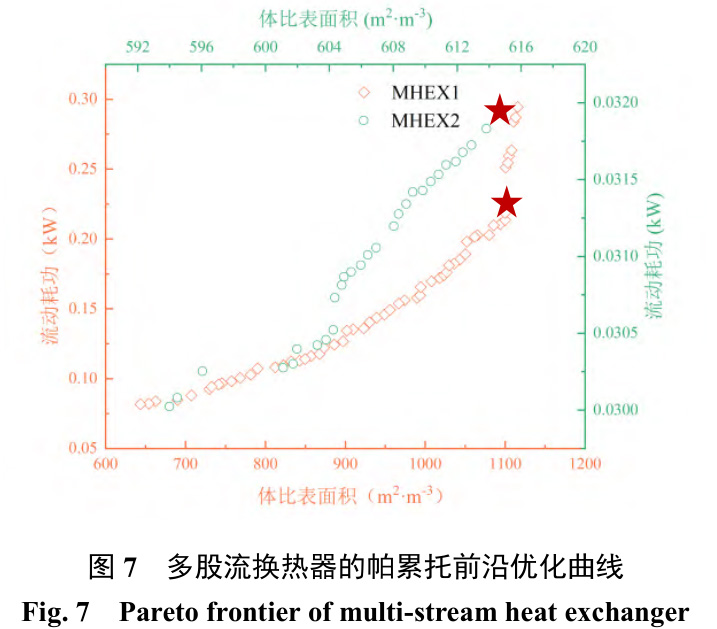

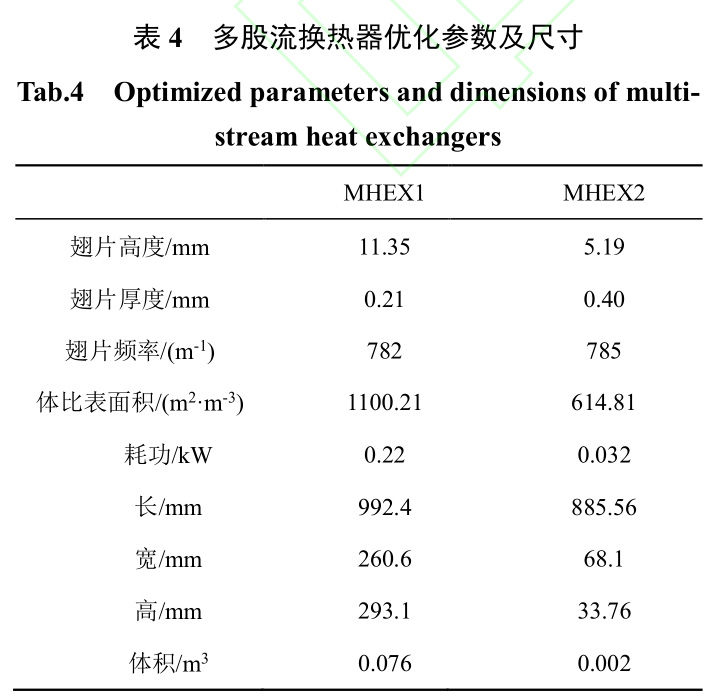

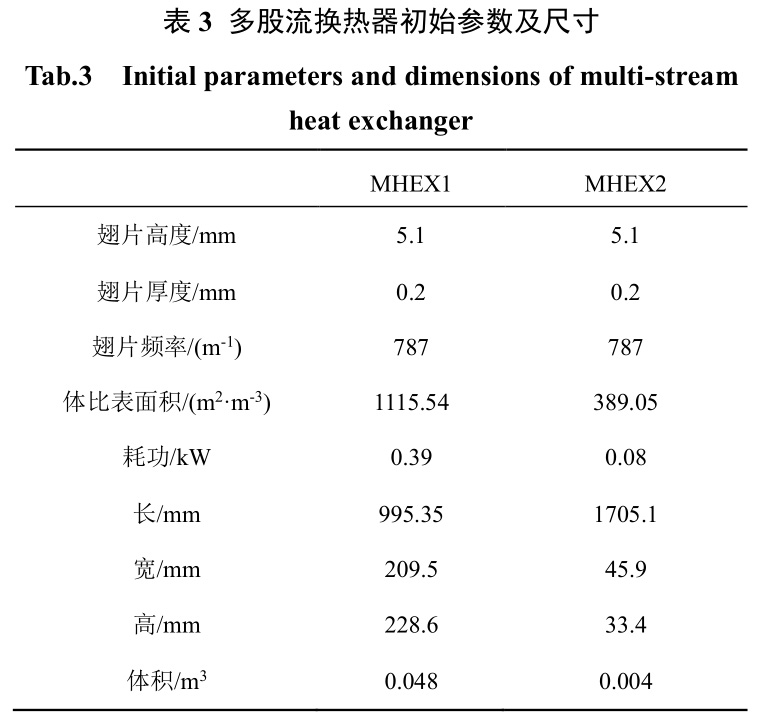

根據(jù)冷熱流體特性���,對 SOE-PtM 系統(tǒng)中氣氣換熱器采用多股流換熱方案�,電堆進出口物流(AI��、AO�����、FI、FO)通過多股流換熱器 1(MHEX1)換熱���,甲烷化反應器出口物流(MO1����、MO2)通過多股流換熱器 2(MHEX2)加熱進口物流(MI1�����、MI2)����。在此設計方案下,系統(tǒng)冷流體加熱負荷不變���,系統(tǒng)中 AO�、FO 熱量用于加熱 AI�、FI,MO1�、MO2 熱量用于加熱 MI1、MI2���,上游僅需要 1.09 kW 電加熱作為補充����,部分 AO 與 MO1 熱量用于水蒸發(fā)吸熱��,但另需配置 9.76 kW 的電加熱補充水蒸發(fā)的熱量�����。針對MHEX1 與 MHEX2 設計�,初始設計基于“共壁溫”假設,不考慮層排列影響�,使用平直翅片型式(翅片高度 5.1 mm,翅片厚度 0.2 mm�,翅片頻率 787 m -1 ),其初始設計結(jié)構如表 3 所示�。

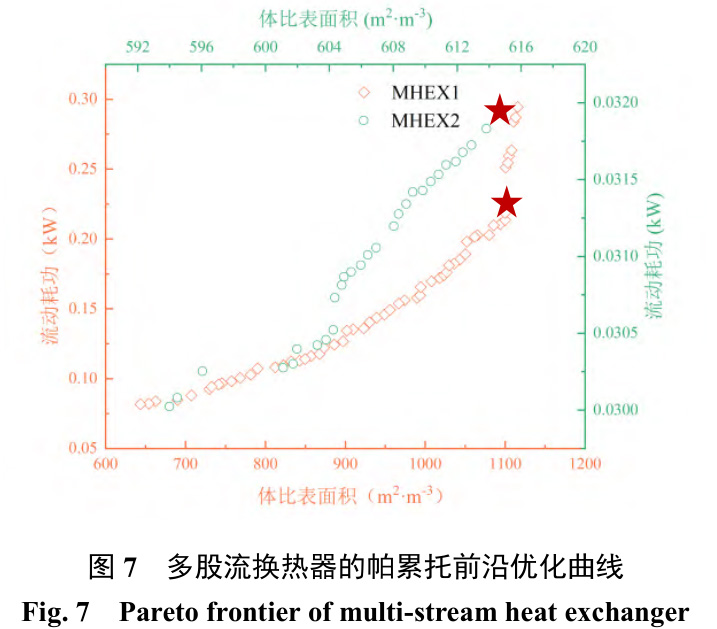

以換熱器外形尺寸以及翅片結(jié)構參數(shù)為決策變量,以體比表面積和克服壓降耗功為目標對多股流換熱器進行優(yōu)化��,獲得帕累托前沿如圖 7 所示:

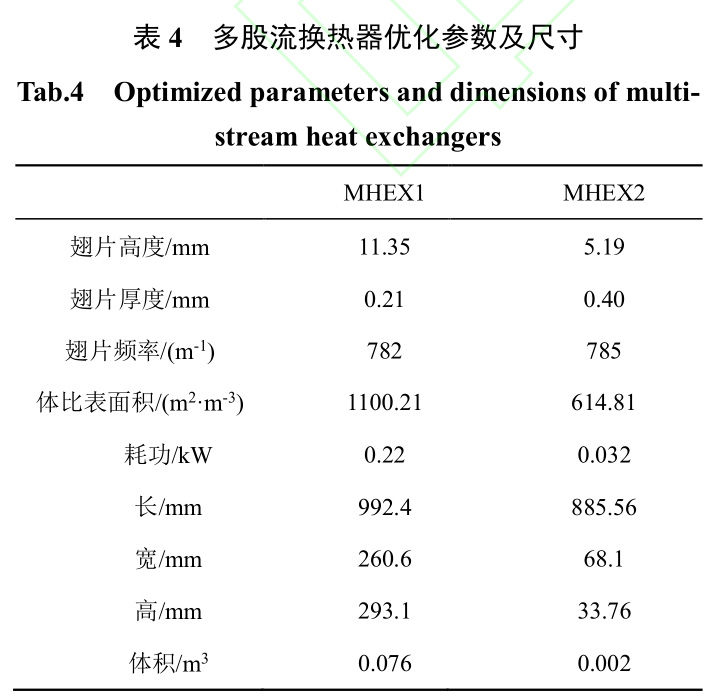

流動耗功隨著換熱器體比表面積的增加而增加���,因為增大體比表面積增強了對流體的擾動�����,流體壓降增加��。當 MHEX1 體比表面積從 643 m2 .m-3提高至 1115 m2 .m-3 時��,耗功從 0.08 kW 增加至 0.29kW�;當 MHEX2 的體比表面積從 593 m2 .m-3 提高至615 m2 .m-3 時,耗功從 0.03 kW 增加至 0.032 kW����。因此,權衡體比表面積與耗功���,選取拐點作為MHEX1 設計點����,選取 MHEX2 中體比表面積最大點作為設計點��,換熱器尺寸參數(shù)如表 4 所示�。為了提高換熱器緊湊度,其翅片頻率均在 780 m -1 以上�����。

整體而言���,MHEX1 的緊湊度大于 MHEX2�,前者工質(zhì)流量更大,換熱器流通截面更大�、層數(shù)更多,導致在高度與寬度方向上大于 MHEX2��,同時耗功更多�。

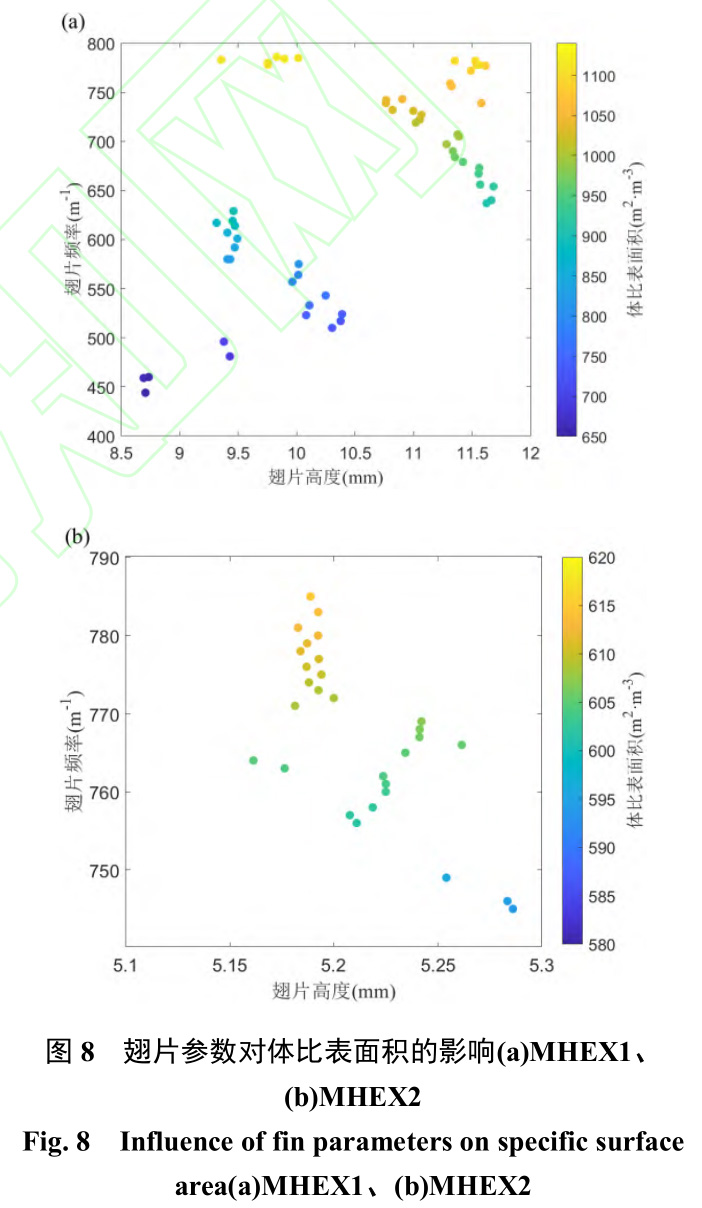

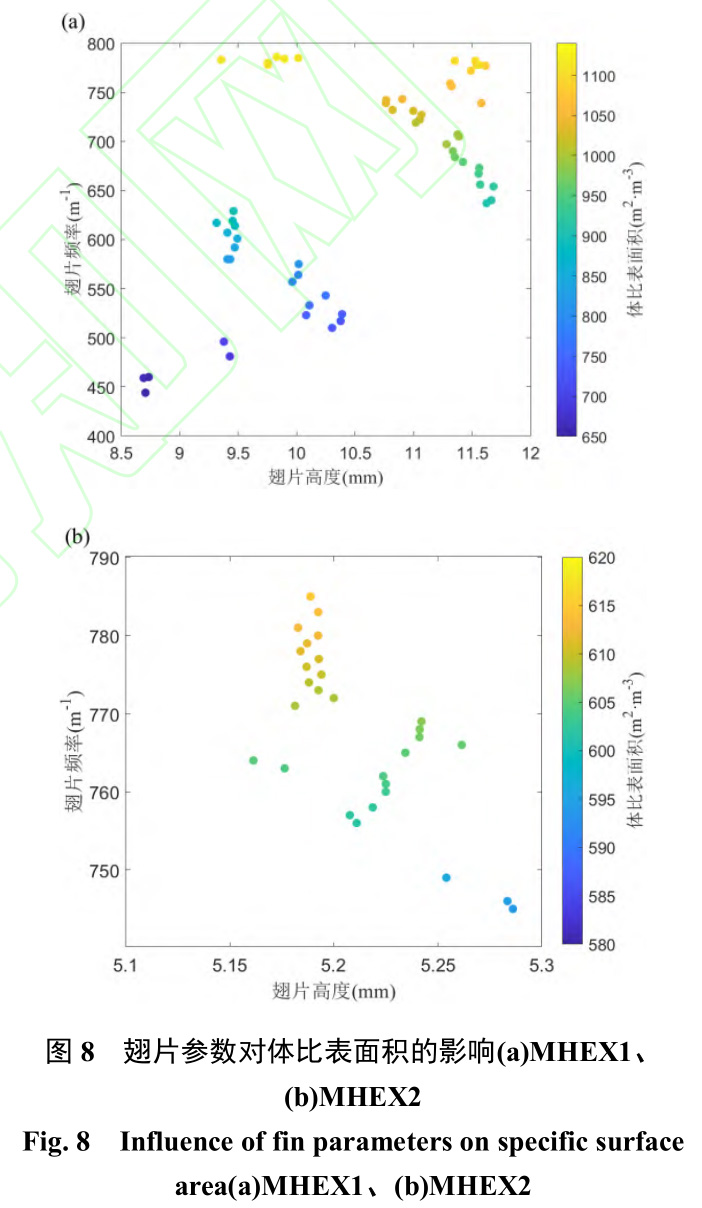

進一步分析翅片參數(shù)對體比表面積的影響(圖8)���,對于 MHEX1���,翅片高度與翅片頻率增加會導致?lián)Q熱器體比表面積變大,其中影響體比表面積的關鍵參數(shù)是翅片頻率����,與文獻[24]中靈敏性分析結(jié)果一致,即翅片頻率是影響換熱器傳熱性能與壓降的關鍵因素�。翅片頻率從 455.m -1 增大到 780.m -1 ,單位寬度內(nèi)可布置更多的傳熱面��,換熱器體比表面積

從 650 m2 .m-3 增加至 1100 m2 .m-3 �����;翅片頻率與高度增加導致翅片摩擦因子增大 10.7%,進而增加了系統(tǒng)流動阻力和輔助系統(tǒng)耗功�����。通過分析帕累托前沿解集發(fā)現(xiàn)��,優(yōu)化方案中翅片厚度取值分布在 0.2-0.23mm 范圍內(nèi)���,對體比表面積與耗功影響較小�。

如圖 8(b)中�����,MHEX2 隨著翅片頻率的增大���,體比表面積增大�,原因與 MHEX1 相同���,不再贅述����;MHEX2 因工質(zhì)流量小(0.01kg/s)�,換熱器層數(shù)變化不大,但隨著翅片高度的增加與翅片頻率的減小,翅片f摩擦因子平均減小0.7%����,壓降減小0.02 bar,耗功減小 0.02 kW�。

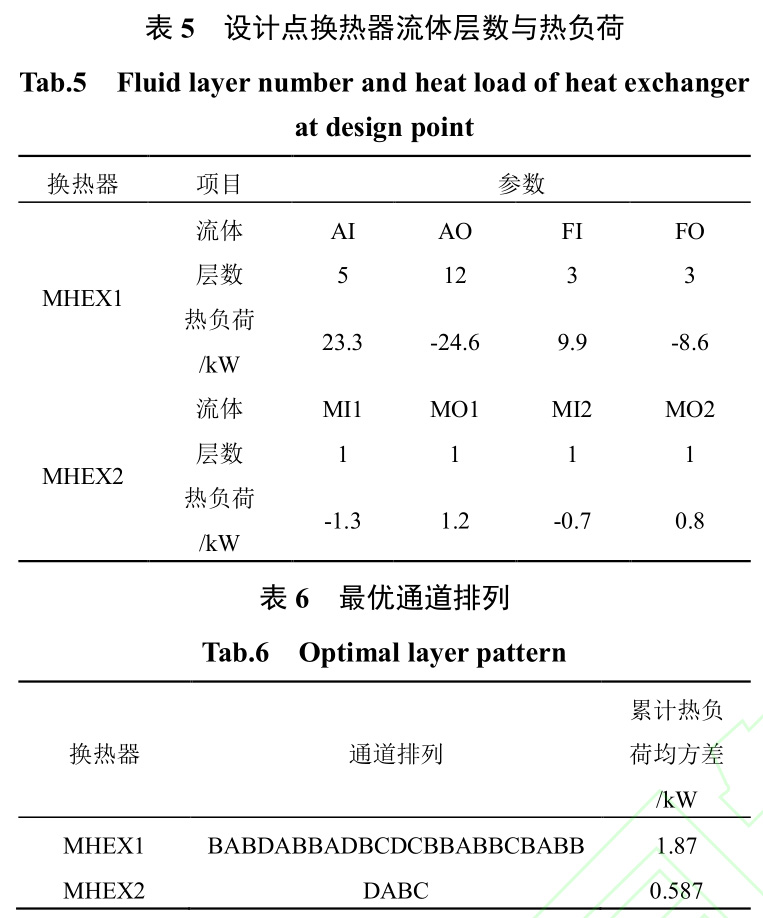

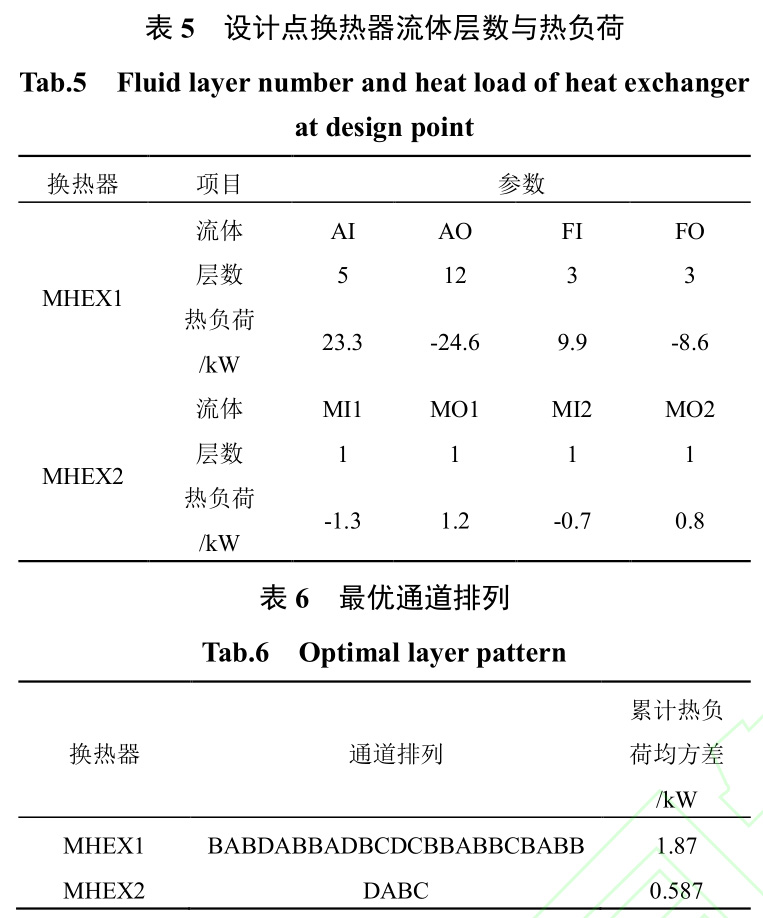

根據(jù)帕累托前沿確定換熱器幾何參數(shù)后,同時可獲得緊湊式換熱器層數(shù)與對應流體熱負荷(表 5)��,依據(jù)累計熱負荷均方差最小原則優(yōu)化層排列方式���,結(jié)果如表 6 所示。

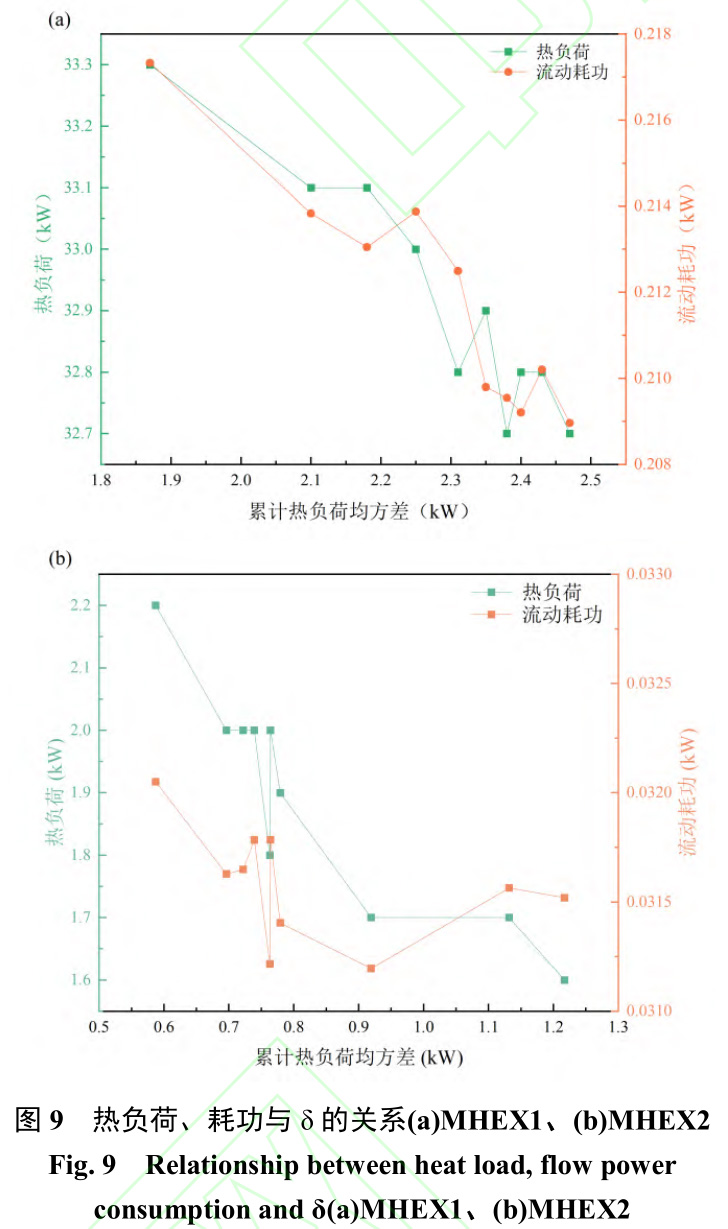

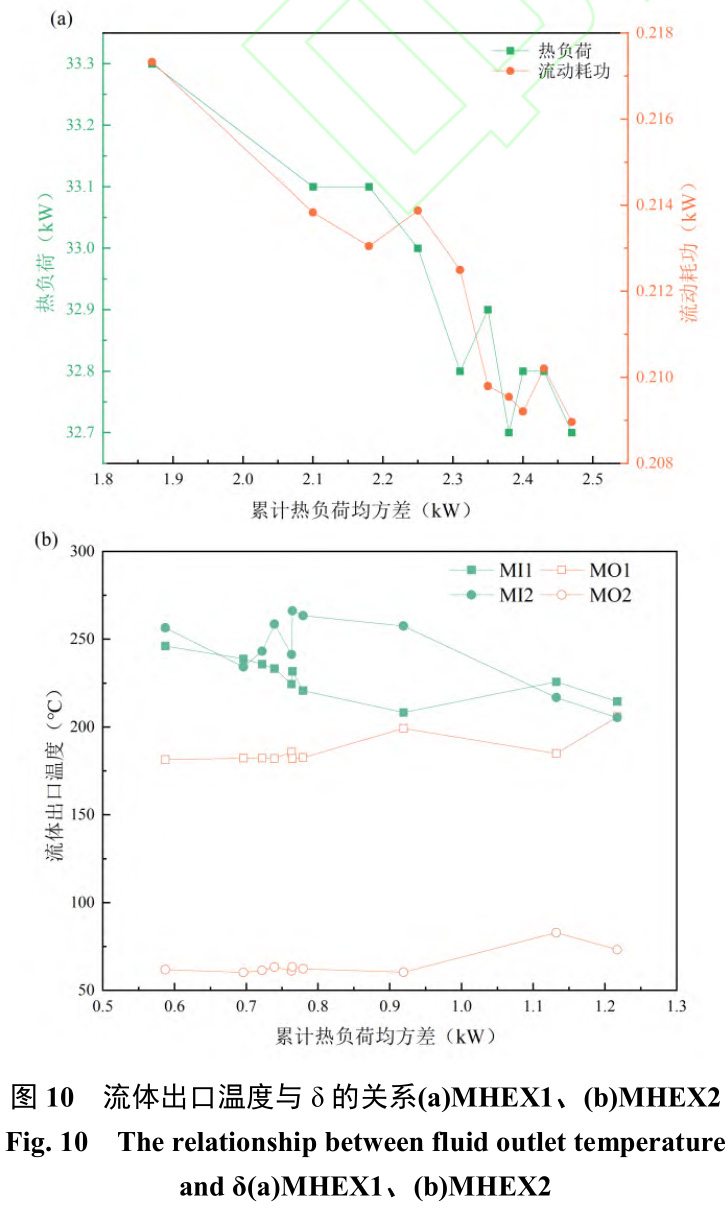

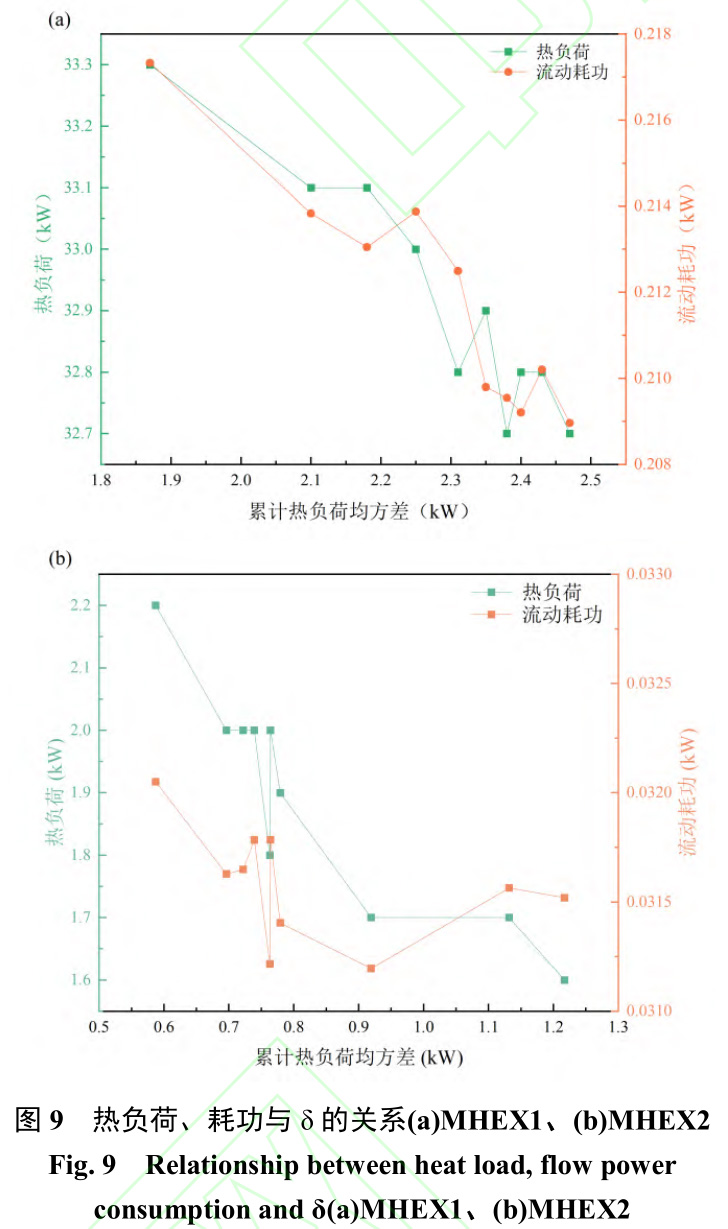

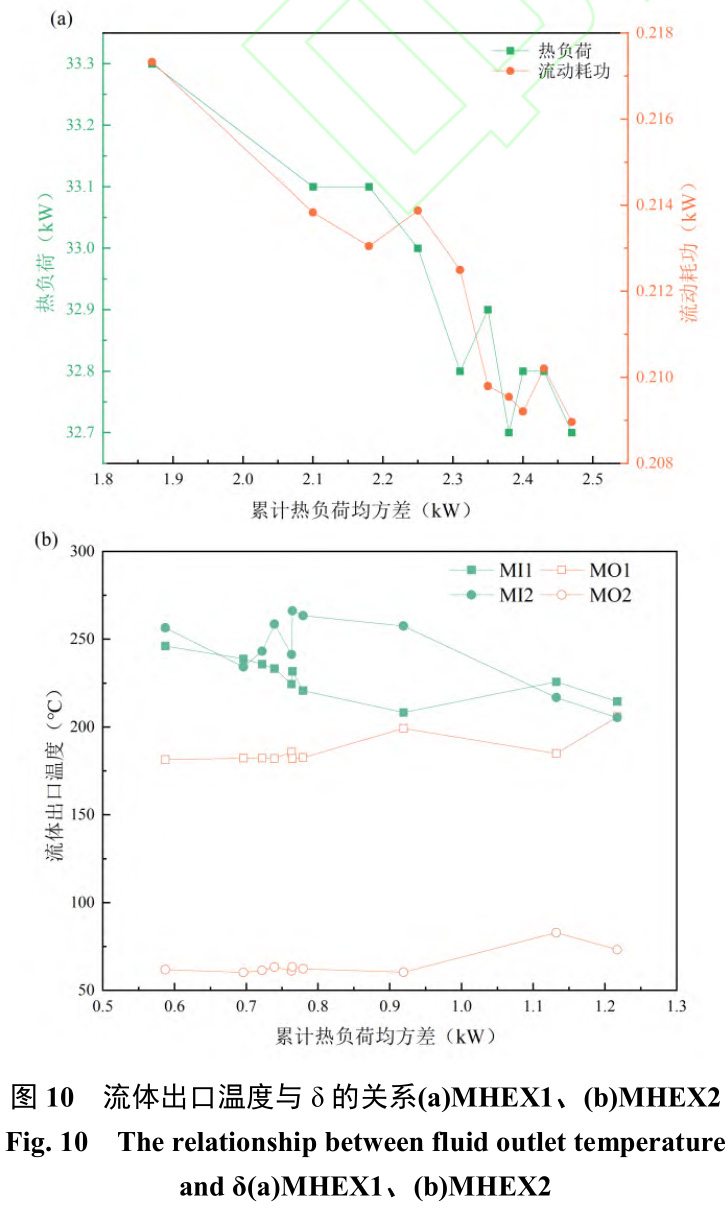

研究換熱器層排列方式對換熱負荷��、流動耗功����、流體出口溫度的影響,本文對比分析初始層排列至最佳層排列方案之間的 10 種不同設計方案�����,流體換熱負荷與耗功隨累計熱負荷均方差變化如圖9所示��,流體出口溫度變化如圖 10 所示��。

隨著累計熱負荷均方差的增大,多股流換熱器的熱負荷與耗功會同步減小�。在優(yōu)化通道排列過程中,應當盡可能實現(xiàn)局部熱平衡以減少熱量的傳導距離����,因為累計熱負荷均方差增大,造成熱量累計會影響換熱器出口溫度分布均勻性 [33] ����,進而導致傳熱性能下降。具體數(shù)值影響分析如下:MHEX1 中��,隨著 ? 從 1.87 kW 增加到 2.43 kW���,其熱負荷從 33.3kW 減少到 32.7 kW�����;MHEX2 隨著 ? 從 0.6 kW 增加到 1.22 kW��,熱負荷從 2.2 kW 減少到 1.6 kW��,MHEX1 的負荷下降比較均勻����,MHEX2 在δ大于0.78 kW 以后傳熱惡化更加顯著。隨著累計熱負荷均方差增大��,熱側(cè)流體出口溫度升高���,冷側(cè)流體出口溫度降低�����,換熱器的對數(shù)平均換熱溫差減小�����,相應的換熱負荷減小�����。對于MHEX1,換熱負荷主要受 AI�、AO 的影響。雖然在累計熱負荷均方差大于 2.38 kW 后���,F(xiàn)I 出口溫度升高�,但也不能彌補 AI 出口溫度降低帶來的換熱負荷損失�����。MHEX2 在累計熱負荷均方差小于 0.78 kW時,MO1�����、MO2 的出口溫度變化不大��。換熱負荷主要受 MI1�、MI2 影響;累計熱負荷均方差大于 0.78kW 時�,MO1、MO2 的出口溫度均略有升高����,換熱溫差減小。

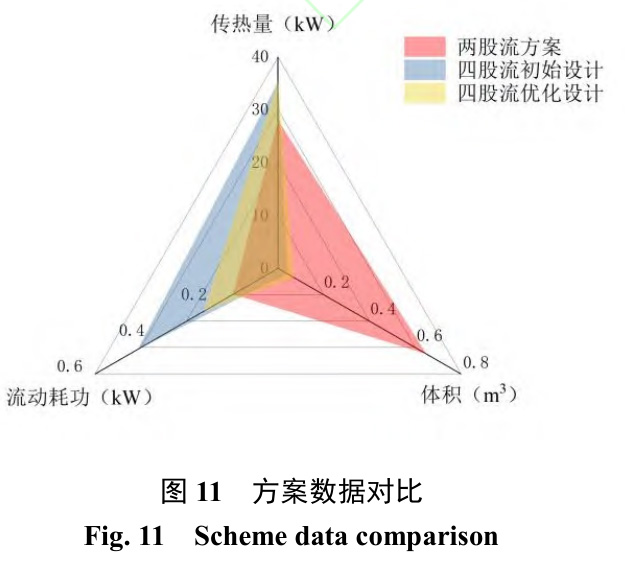

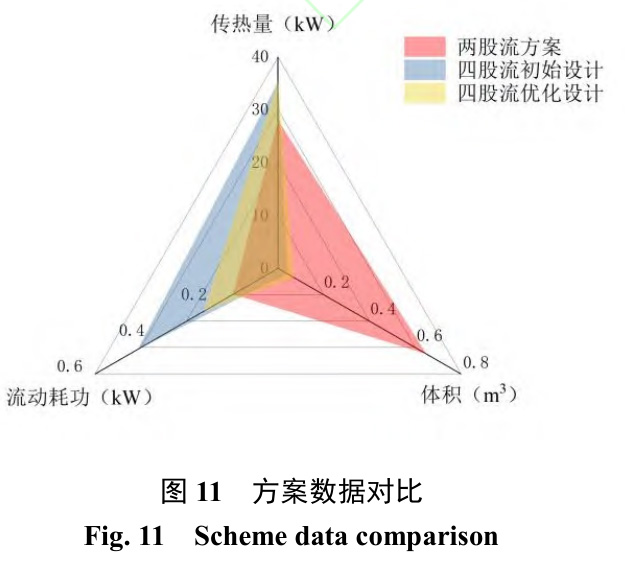

3.3 設計結(jié)果方案對比

對比分析兩股流換熱器與多股流緊湊式換熱器設計方案����,氣-氣換熱器傳熱量、換熱器體積���、流動耗功指標如圖 11 所示�����。

針對 SOE 電解制甲烷系統(tǒng)��,兩股流換熱器與四股流換熱方案中冷流體加熱量均為 53.65 kW���,兩股流方案中氣-氣換熱采用 FO���、AO 加熱 FI、AI�、MI2,換熱量為 28.1 kW����;四股流方案氣-氣換熱采用 AO、FO 加熱 AI���、FI�,MO1�����、MO2 加熱 MI1���、MI2�,換熱量為 35 kW�。兩股流方案換熱器總體積為 0.65 m 3 ,耗功為 0.15 kW����;四股流緊湊板翅式換熱器初始方案與優(yōu)化方案總體積為 0.05 m 3 、0.08 m 3 ��,僅為兩股流方案的 7.7%與 12%���,系統(tǒng)緊湊度顯著提升�����;四股流換熱器設計方案中流動耗功較兩股流方案增大����,分別為 0.46 kW�、0.24 kW,優(yōu)化后耗功降低了 47.8%�����。

4����、 結(jié)論

本文針對固體氧化物電解制甲烷系統(tǒng)�����,提出一種基于非支配多目標遺傳算法的新型多股流緊湊式換熱器優(yōu)化設計方法�。以體比表面積和流動耗功為目標對換熱器外形尺寸和翅片參數(shù)進行優(yōu)化��,分析了翅片參數(shù)變化對換熱器性能的影響�;并以最小累計熱負荷均方差為目標對換熱器進行層排列優(yōu)化。主要結(jié)論如下:

(1)對于固體氧化物電解制甲烷系統(tǒng)�,配置兩個多股流板翅式換熱器可替代五個兩股流換熱器實現(xiàn)復雜換熱網(wǎng)絡需求�。

(2)多股流板翅換熱器優(yōu)化過程中,高翅片頻率可有效增加傳熱面積�����,但會同步增加翅片摩擦因子和流動阻力,翅片高度與厚度選取根據(jù)流體參數(shù)決定����。

(3)通過優(yōu)化減少累計熱負荷均方差,可有效減小熱量傳導距離���,增強出口流體溫度分布均勻性��,通過優(yōu)化層排列可提高 0.6 kW 換熱量�����。

(4)相比于兩股流換熱器方案(28 kW)���,多股流緊湊式換熱器(35 kW)在滿足系統(tǒng)熱需求時,流動耗功增加 62%�,但體積僅為前者的 12%,能夠顯著提升 SOE-PtM 系統(tǒng)緊湊性����。

參考文獻

[1] 黃雨涵,丁濤��,李雨婷��,等.碳中和背景下能源低碳化技術綜述及對新型電力系統(tǒng)發(fā)展的啟示[J].中國電機工程學報��,2021�����,41(S1):28-51.

Huang Yuhan,Ding Tao����,Li Yuting,et al.Decarbonization technologies and inspirations for the development of novel power systems in the context of carbon neutrality [J].Proceedings of the CSEE�����,2021����,41(S1):28-51.

[2] 丁瑤瑤.可再生能源能成為發(fā)電主力嗎?[J].環(huán)境經(jīng)濟�,2024(4);56-59.

Ding Yaoyao . Can Renewable Energy Become the Mainstay of Power Generation �? [J] . Environmental Economics,2024(4)����;56-59.

[3] Chen H,Zhang X��,Liu J�����,et al.Compressed Air Energy Storage[M]//ZOBAA A.Energy Storage-Technologies and Applications.InTech,2013.

[4] 徐鋼�����,薛小軍���,張鐘,等.一種基于電解水制氫及甲醇合成的碳中和能源技術路線[J].中國電機工程學報���,2023�����,43(01):191-201.

Xu Gang�,Xue Xiaojun��,Zhang Zhong�,et al.A new carbon neutral energy technology route based on electrolytic water to hydrogen and methanol synthesis[J].Proceedings of the CSEE,2023����,43(01):191-201.

[5] Vartiainen V . SCREENING OF POWER TO GAS PROJECTS[J].2016.

[6] 高賜威,王崴���,陳濤.基于可逆固體氧化物電池的電氫一體化能源站容量規(guī)劃[J].中國電機工程學報����,2022,42(17):6155-6170.

Gao Ciwei�����,Wang Wei�����,Chen Tao.Capacity planning of electric-hydrogeNintegrated energy station based on reversible solid oxide battery[J].Proceedings of the CSEE�����,2022�����,42(17):6155-6170.

[7] 侯權��,朱志遠.高溫固體氧化物電解池模擬分析[D].中國科學院大學(中國科學院上海應用物理研究所)����,2019.

Hou Quan��,Zhu Zhiyuan.Simulation and analyzed of the high-temperature solid oxide electrolysis cell [D].University of Chinese Academy of Sciences(Shanghai Institute of Applied Physics Chinese Academy of Sciences)�����,2019.

[8] Wang L��,Rao M�,Diethelm S�,et al.Power-to-methane via co-electrolysis of H2O and CO2 ����; The effects of pressurized operation and internal methanation[J].Applied Energy,2019���,250�;1432-1445.

[9] Ahmad Jamil M��,Goraya T S����,Ur Rehman A,et al.A comprehensive design and optimization of an offset strip-fin compact heat exchanger for energy recovery systems[J].Energy Conversion and Management�����;X,2022����,14;100191.

[10] 胡忠霞����,崔曉鈺,李美玲�,等.緊湊式換熱器的設計及綜合性能分析軟件[J].上海理工大學學報,2004(5)����;477-484.

Hu Zhongxia,Chui Xiaoyu����,Li Meiling,et al.Software package for designing and integrated performance analyzing of the compact heat exchanger[J].Journal of University of Shanghai for Science and Technology���,2004(5)���;477-484.

[11] 劉富斌�,閆小軍��,谷家揚���,等.微通道緊湊高效換熱器芯體的改進設計方法[J].船舶標準化與質(zhì)量���,2020(5);18-21.

Liu Fubin�����,Yan Xiaojun���,Gu Jiayang,et al.Improveddesign method of microchannel compact and efficient heat exchanger core[J].Shipbuilding Standardization & Quality��,2020(5)����;18-21.

[12] 劉曉凱,成克用�����,淮秀蘭.翼型通道換熱器在燃機系統(tǒng)中流動換熱性能的數(shù)值研究[J].中國電機工程學報,2023�����,43(18):7160-7173.

Liu Xiaokai�,Cheng Keyong,Huai Xiulan.Numerical study on flow and heat transfer performance of airfoil channel heat exchanger in gas turbine system [J].Proceedings of the CSEE���,2023�,43(18):7160-7173.

[13] 任燕��,王沛東�,李洪,等.超臨界 CO2 板式擴散焊矩形微通道換熱器擾流格柵結(jié)構優(yōu)化研究[J/OL].中國電機工程學報�,1-10[2024-05-17].

Ren Yan,Wang Peidong��,Li Hong�����,et al.Optimization of grid structure for supercritical CO2 plate diffusion welded rectangular micro-channel heat exchanger[J/OL].Proceedings of the CSEE����,1-10[2024-05-17].

[14] Tanozzi F D.3D design and optimization of heat exchanger network for solid oxide fuel cell-gas turbine in hybrid electric vehicles[J].Applied thermal engineering��;Design����,processes�,equipment,economics�����,2019�,163.

[15] Prasad B S V.The Sizing and Passage Arrangement of Multistream Plate-Fin Heat Exchangers[J].Heat Transfer Engineering,1996����,17(3)��;35-43.

[16] Sundén L W Bengt.Design Methodology for Multistream Plate-Fin Heat Exchangers in Heat Exchanger Networks[J].Heat Transfer Engineering�����,2001��,22(6)���;3-11.

[17] Goyal M�,Chakravarty A,Atrey M D.Two dimensional model for multistream plate fin heat exchangers[J].Cryogenics���,2014�,61���;70-78.

[18] Peng X�,Liu Z�,Qiu C,et al.Passage arrangement design for multi-stream plate-fin heat exchanger under multiple operating conditions[J].International Journal of Heat and Mass Transfer�,2014,77��;1055-1062.

[19] Falsafi M�,Vatani A,Abbasi M����,et al.An efficient thermo-hydraulic model for the investigation of a plate-fin heat exchanger in a single mixed refrigerant process[J].International Journal of Heat and Mass Transfer,2024����,227���;125507.

[20] Peng H,Ling X.Optimal design approach for the plate-fin heat exchangers using neural networks cooperated with genetic algorithms[J].Applied Thermal Engineering����,2008,28(5-6)��;642-650.

[21] 李淑英��,王忠建�,張楊.多股流換熱器的通道分配設計方法[J].流體機械,2011�,39(11);45-49.

Li Shuying�,Wang Zhongjian,Zhang Yang.Passage Arrangement and Parameter Match in Multi-stream Heat Exchanger[J].Fluid Machinery�,2011,39(11)����;45-49.

[22] 胡云云��,肖武,賀高紅.遺傳算法優(yōu)化變工況板翅式換熱器的通道排列[J].計算機與應用化學����,2012,29(1)��;10-14.

Hu Yunyun��,Xiao Wu�����,He Gaohong.Genetic algorithm to optimize channel arrangement of plate-fin heat exchanger with variable operating conditions[J].Computer and Applied Chemistry����,2012,29(1)��;10-14.

[23] Seo S K���,Cho D H�����,Lim Y��,et al.Application of Genetic Algorithm to Layer Patterning of Plate Fin Heat Exchanger[M]//Computer Aided Chemical Engineering�����;Vol.40.Elsevier�,2017;2185-2190.

[24] Kumar M��,Pal S��,Patil D.Parametric design optimization and thermodynamic analysis of plate fin heat exchanger for helium liquefaction system[J].Cryogenics��,2024�,139:103833.

[25] Wang Z,Li Y.A combined method for surface selection and layer pattern optimization of a multistream plate-fin heat exchanger[J].Applied Energy�����,2016��,165:815-827.

[26] Wang Z��,Sundén B���,Li Y.A novel optimization framework for designing multi-stream compact heat exchangers and associated network[J].Applied Thermal Engineering�����,2017�,116:110-125.

[27] Popov D���,F(xiàn)ikiin K�����,Stankov B�,et al.Cryogenic heat exchangers for process cooling and renewable energy storage:A review[J].Applied Thermal Engineering�,2019,153:275-290.

[28] Sanaye S���,Hajabdollahi H.Thermal-economic multi-objective optimization of plate fin heat exchanger using genetic algorithm[J].Applied energy��,2010�,87(6):1893-1902.

[29] Hajabdollahi H��,Ahmadi P��,Dincer I.Multi-Objective Optimization of Plain Fin-and-Tube Heat Exchanger Using Evolutionary Algorithm[J].Journal of Thermophysics and Heat Transfer���,2011���,25(3):424-431.

[30] Niroomand R�����,Saidi M H�����,Hannani S K.A new multiscale modeling framework for investigating thermally-induced flow maldistributioNin multi-stream plate-fin heat exchangers[J].International Journal of Heat and Mass Transfer��,2021����,180:121779.

[31] Falsafi M����,Vatani A,Abbasi M�,et al.An efficient thermo-hydraulic model for the investigation of a plate-fin heat exchanger in a single mixed refrigerant process[J].International Journal of Heat and Mass Transfer,2024�,227:125507.

[32] Wang Z,Li Y����,Zhao M.Experimental investigation on the thermal performance of multi-stream plate-fin heat exchanger based on genetic algorithm layer pattern design[J].International Journal of Heat and Mass Transfer����,2015�����,82:510-520.

[33] Tian Q���,He G,Zhao L�,et al.Passage arrangement optimization of multi-stream plate-fin heat exchangers[J].Applied Thermal Engineering,2014����,73(1): 963-974.

作者簡介:

何芝飛(1999),男�,碩士研究生,主要從事多股流緊湊式換熱器優(yōu)化設計�����,h19985190771@163.com�����;

李承周(1994),男���,博士�����,助理研究員���,主要從事多能互補分布式能源系統(tǒng)集成優(yōu)化、綜合能源系統(tǒng)規(guī)劃�、固體氧化物電池BOP 系 統(tǒng) 設 計 研 究 ,

chengzhou_li@ncepu.edu.cn���;

楊志平(1968)����,男���,博士��,正高級工程師����,研究方向為火電機組熱力系統(tǒng)節(jié)能理論與技術,yzprr@163.com�����;

杜智宇(1998)���,男,碩士研究生�,主要從事新興能源技術與儲能技術研究,duzy19980528@outlook.com���;

* 通信作者:王利剛(1987)�,男����,博士,教授����,主要從事能量系統(tǒng)能效提升與高溫電化學電氫轉(zhuǎn)化性能調(diào)控理論方法與技術研究,ligang.wang@ncepu.edu.cn�����;

相關鏈接