鈦管作為鈦基型材的一種��,具有生物相容性好�����、比強(qiáng)度高�、耐腐蝕好等優(yōu)點(diǎn)���,被廣泛用于醫(yī)療�����、海水淡化����、石油化工�、航天航空和海洋船舶等領(lǐng)域�。尤其近年在化工領(lǐng)域的應(yīng)用非常普遍�,主要用做冷凝器的換熱管,不光解決了耐腐蝕�、比強(qiáng)度高的問(wèn)題,同時(shí)換熱效率也是非常高����;但換熱器在使用過(guò)程中,仍發(fā)現(xiàn)有部分鈦管材發(fā)生腐蝕穿孔��,造成泄漏��,給企業(yè)帶來(lái)不小的經(jīng)濟(jì)損失���,一直困擾著整個(gè)行業(yè)���。本文就換熱器用無(wú)縫鈦管發(fā)生腐蝕失效的機(jī)理及原因進(jìn)行探索。

1 ��、檢測(cè)與分析

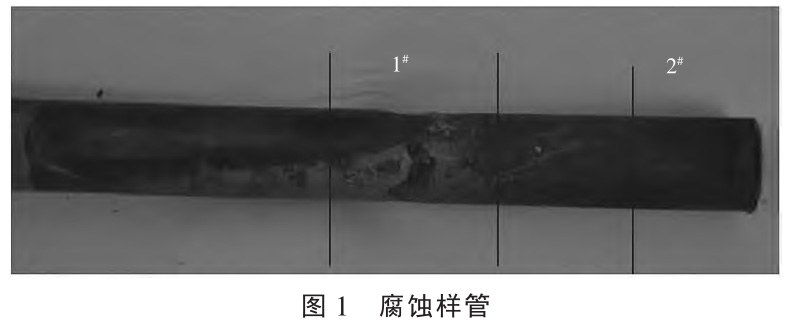

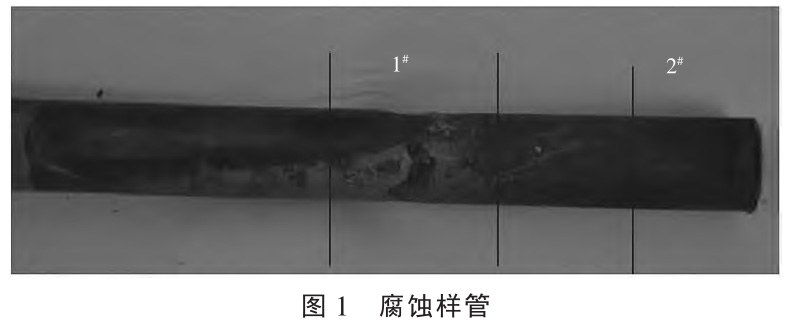

本項(xiàng)目試驗(yàn)用鈦管來(lái)源于某項(xiàng)目換熱器內(nèi)部���,其工作環(huán)境衛(wèi)生為內(nèi)表面接觸 CaCl 2 化學(xué)液體����,外表面接觸高溫水蒸氣,在換熱器中工作 6 個(gè)月后�����,發(fā)生腐蝕泄漏���,取出管材后發(fā)現(xiàn)多支管材在距端頭 300~400 mm位置有腐蝕孔洞����,腐蝕的管材形貌如圖 1 所示��。管材外表面為黑色或土黃色非金屬色����,發(fā)生了嚴(yán)重的腐蝕����。

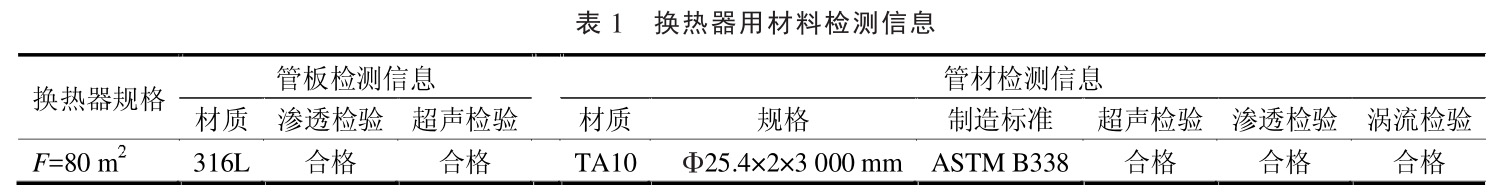

換熱器在安裝前對(duì)鈦管做了詳細(xì)的檢查,未發(fā)現(xiàn)有任何缺陷存在�,換熱器及使用材料檢測(cè)信息見(jiàn)表 1。

1.1 宏觀檢驗(yàn)

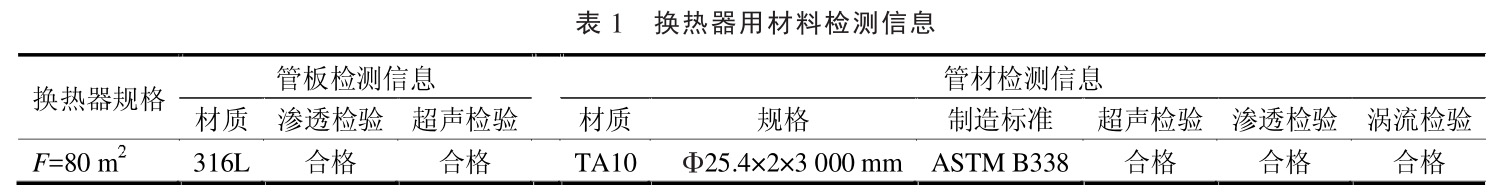

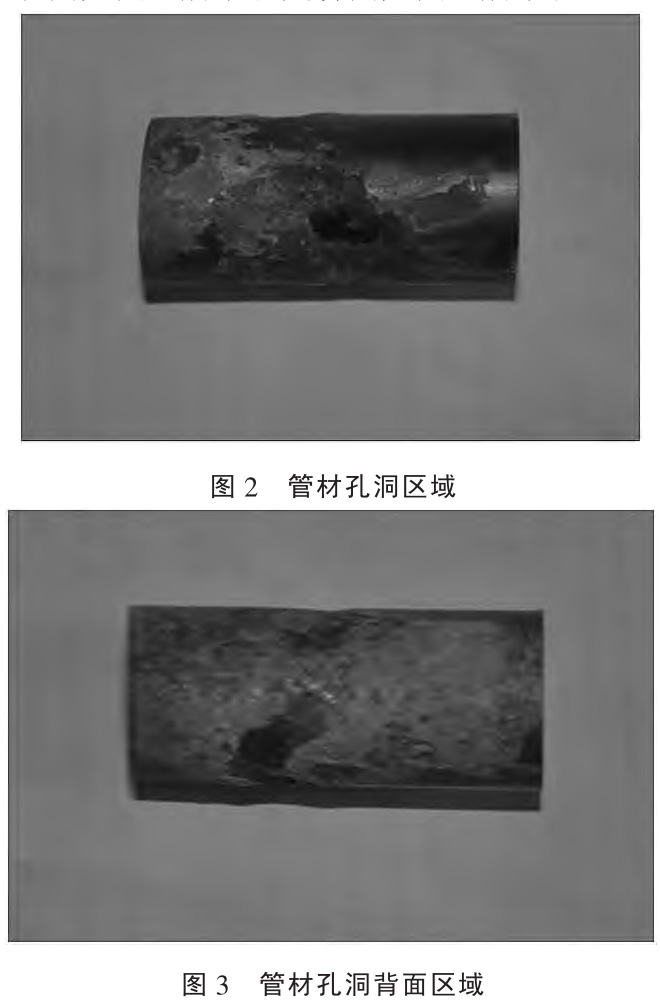

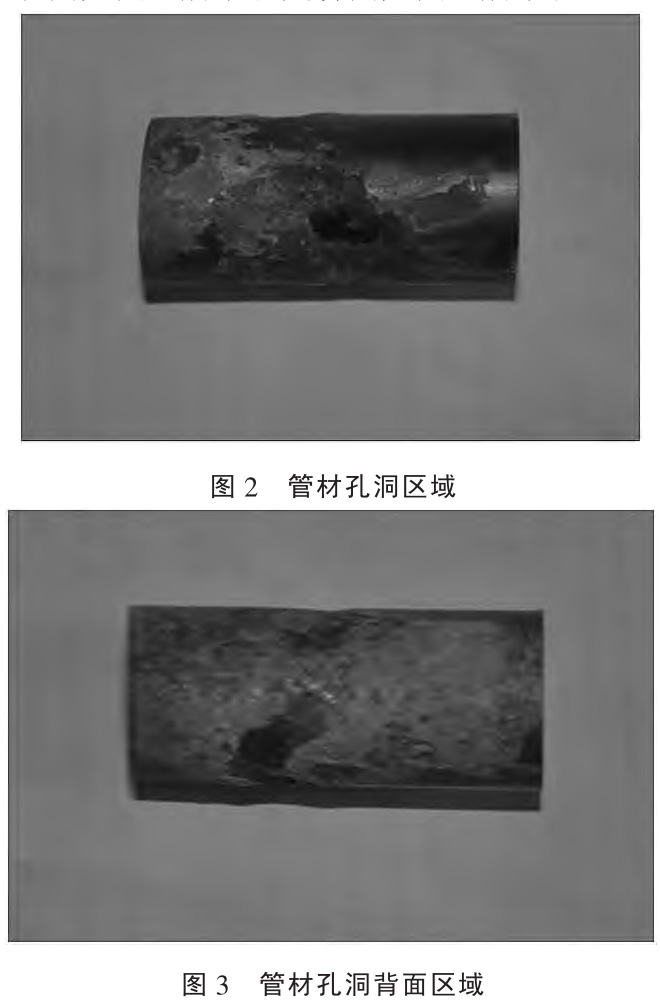

我們截取圖 1 所示樣管中間位置 1 # 區(qū)域 50 mm長(zhǎng)作為試樣 1���,對(duì)腐蝕區(qū)域的形貌肉眼進(jìn)行觀察��,腐蝕嚴(yán)重表面如圖 2 所示和其背面如圖 3 所示�。

圖 2 所示管材發(fā)生嚴(yán)重腐蝕并且穿透整個(gè)管壁形成孔洞,外表面凸凹不平��,腐蝕膜厚度不均勻���,離孔洞越近腐蝕越嚴(yán)重�����。圖 3 所示管材孔洞背面區(qū)域也發(fā)生腐蝕�����,表面凹凸不平�����,且有白色���、褐色、土黃色沉積物����,但與圖 2 所示區(qū)域比較��,腐蝕較輕����。同時(shí)對(duì)管材內(nèi)壁進(jìn)行觀察���,發(fā)現(xiàn)內(nèi)壁光滑平整���。因此,判斷此管材失效是由外表面腐蝕引起��。

1.2 顯微組織分析

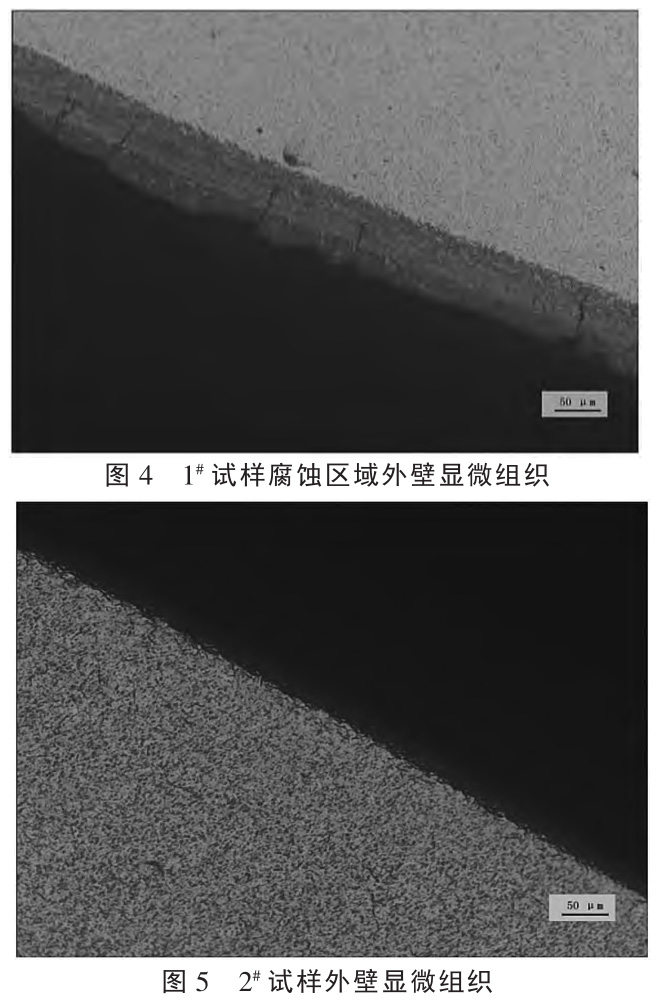

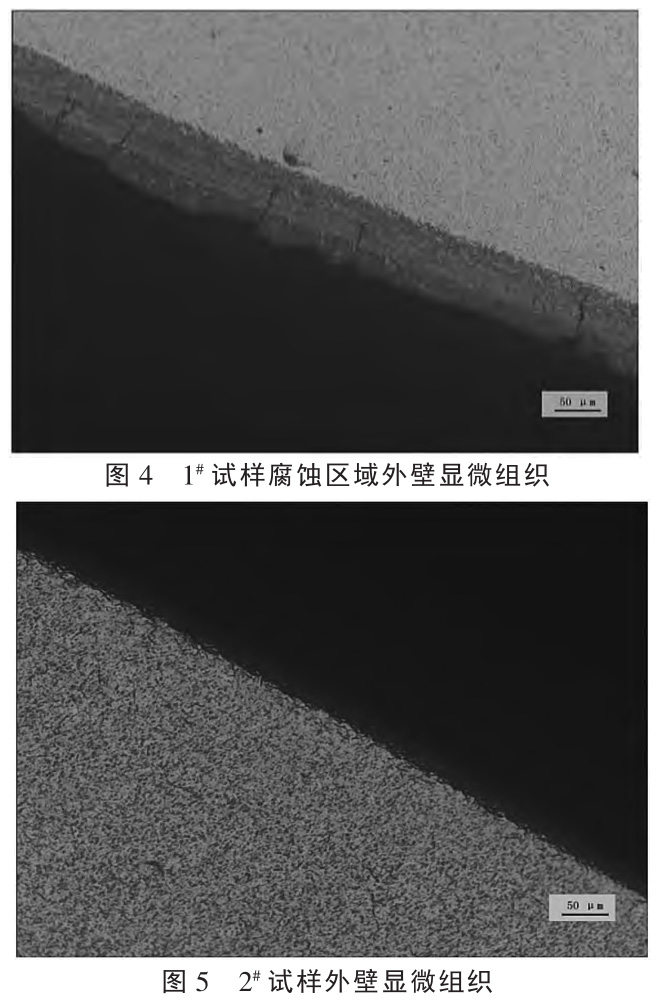

我們截取圖 1 所示樣管端部位置 2 # 區(qū)域 50 mm長(zhǎng)作為試樣 2�����,試樣 2 位于管材端部�����,腐蝕較輕��,試樣 1部位腐蝕比較嚴(yán)重�,且出現(xiàn)了明顯的孔洞����。在試樣 1 和試樣 2 橫截面制備金相試樣�,進(jìn)行顯微組織分析����,顯微組織形貌如圖 4、圖 5 所示�。

通過(guò)圖 4 和圖 5 發(fā)現(xiàn),試樣 1 和試樣 2 的外壁處都有一層腐蝕形成的黑色腐蝕層�,試樣 1 的腐蝕層厚度較厚且管材壁因腐蝕變得不均勻,在腐蝕嚴(yán)重位置腐蝕膜厚度為 92.80 μm��,腐蝕層上有沿徑向的裂紋��。試樣 2 腐蝕層較薄�����,腐蝕層厚度為 24.0 μm���,腐蝕層上無(wú)明顯裂紋且管材壁厚度均勻���。由于試樣 2 的腐蝕層厚度較薄為試樣 1 的 1/4,且表面平整,表明試樣 2 所在的 2 # 區(qū)域?yàn)楦g反應(yīng)后發(fā)生的區(qū)域和腐蝕比較緩慢的區(qū)域�,而試樣 1 所在的 1 # 區(qū)域?yàn)楦g開(kāi)始發(fā)生和腐蝕反應(yīng)劇烈的區(qū)域,也是腐蝕產(chǎn)生的根源�,研究清楚 1 #區(qū)域發(fā)生腐蝕反應(yīng)的原因也就找到了管材發(fā)生泄漏、失效的原因����。

1.3 斷口掃描

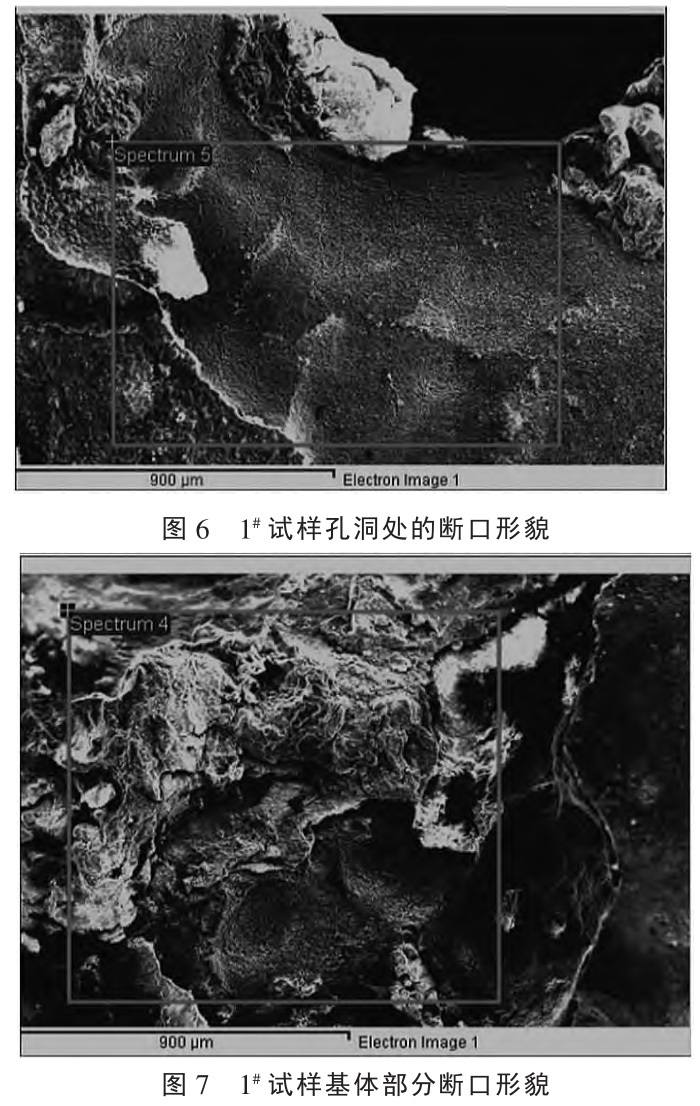

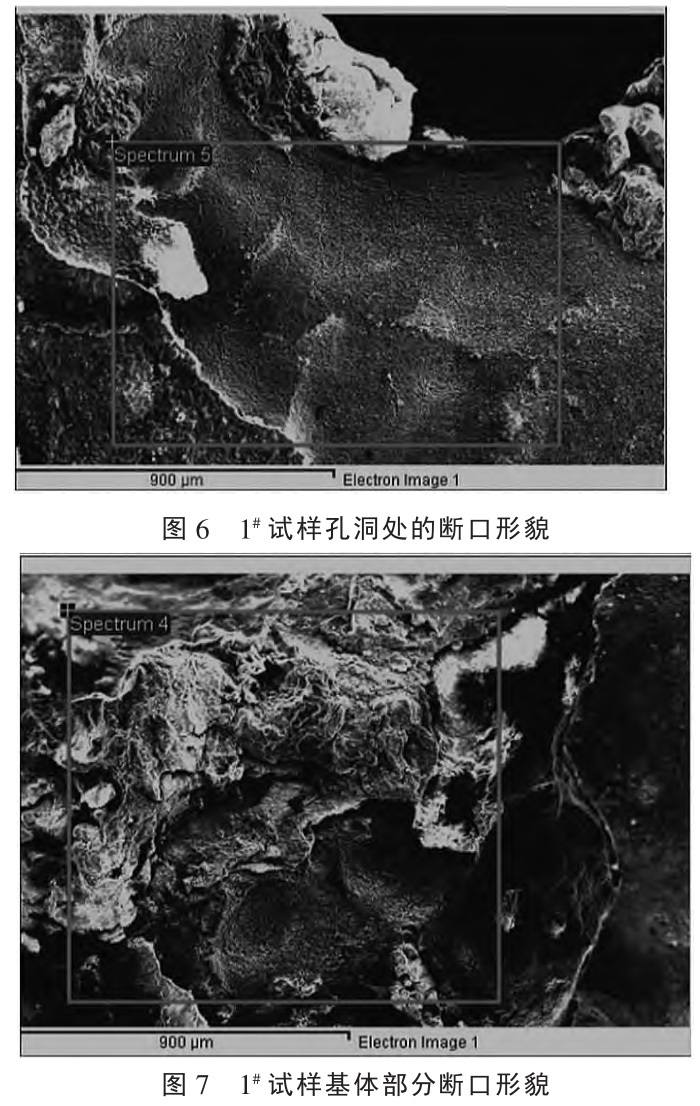

試樣 1 的區(qū)域產(chǎn)生徑向裂紋,這種現(xiàn)象的產(chǎn)生機(jī)理有 2 種:一種是管材發(fā)生腐蝕后形成的腐蝕層���,腐蝕層為脆性相�,在管材泄漏后受到溶液的沖擊�、管子的振動(dòng)等外力因素而產(chǎn)生裂紋,裂紋擴(kuò)展開(kāi)裂從而產(chǎn)生漏洞導(dǎo)致管材失效�����。另一種是管材本身存在微裂紋�,在受到?jīng)_擊、振動(dòng)等外力作用下微裂紋擴(kuò)展最終導(dǎo)致管材開(kāi)裂��,腐蝕延裂紋發(fā)生從而產(chǎn)生漏洞導(dǎo)致管材失效����。這 2 種情況最大的不同是第一種情況斷面為脆性斷裂形貌,第二種情況的斷面形貌為韌性斷裂形貌�����,為了研究清楚其機(jī)理����,對(duì) 1 # 試樣嚴(yán)重腐蝕區(qū)域進(jìn)行斷口掃描如圖 6 所示,同時(shí)外力使 1 # 試樣延裂紋方向斷裂后�,對(duì)斷裂的基體區(qū)域進(jìn)行斷口掃描如圖 7所示。

圖 6 所示斷口形貌比較平整���,沒(méi)有韌窩�、撕裂等韌性斷裂形貌特征�,而是界面比較平整的穿晶斷裂的脆性斷裂形貌特征。圖 7 所示斷口形貌能夠明顯地看見(jiàn)韌窩�、撕裂等韌性斷裂形貌特征,為韌性斷裂�����。根據(jù)圖 6�、圖 7 的形貌對(duì)比可以判斷此管材產(chǎn)生泄漏失效不是由于管材受到?jīng)_擊、振動(dòng)等物理因素導(dǎo)致管材內(nèi)部微裂紋擴(kuò)展開(kāi)裂�����,腐蝕沿著裂紋發(fā)生而產(chǎn)生孔洞,從而失效�。而是管材先發(fā)生腐蝕后形成的腐蝕層,腐蝕層在受到?jīng)_擊����、振動(dòng)等外力因素而產(chǎn)生裂紋、開(kāi)裂而導(dǎo)致的漏洞失效�����。

1.4 掃描電鏡分析

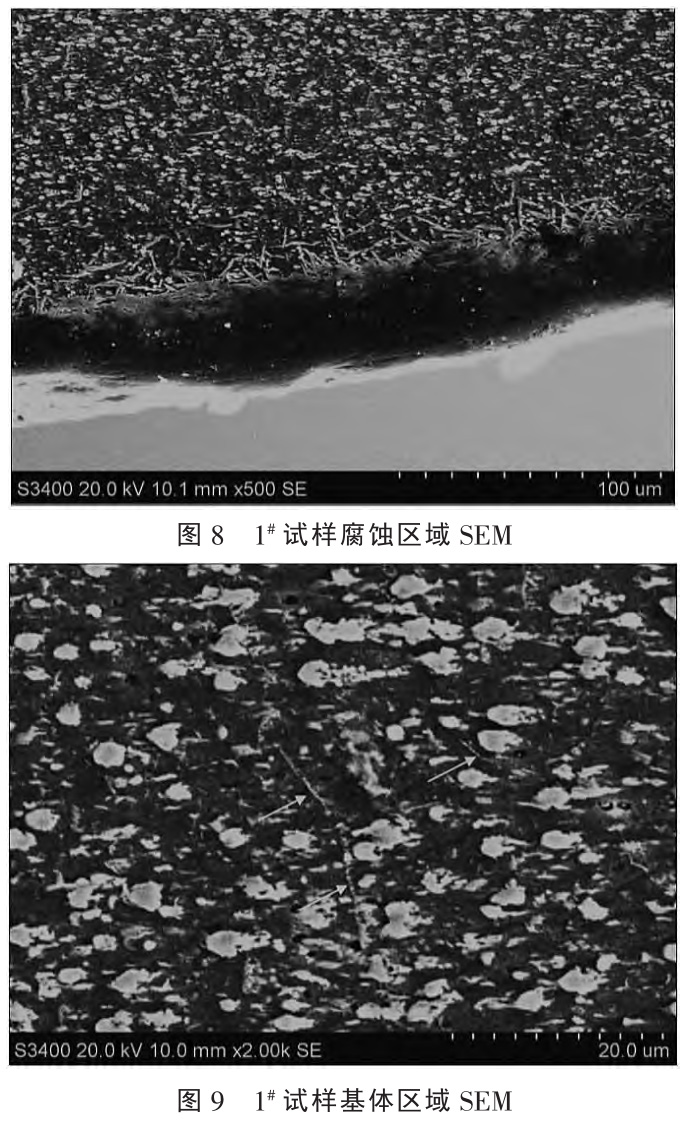

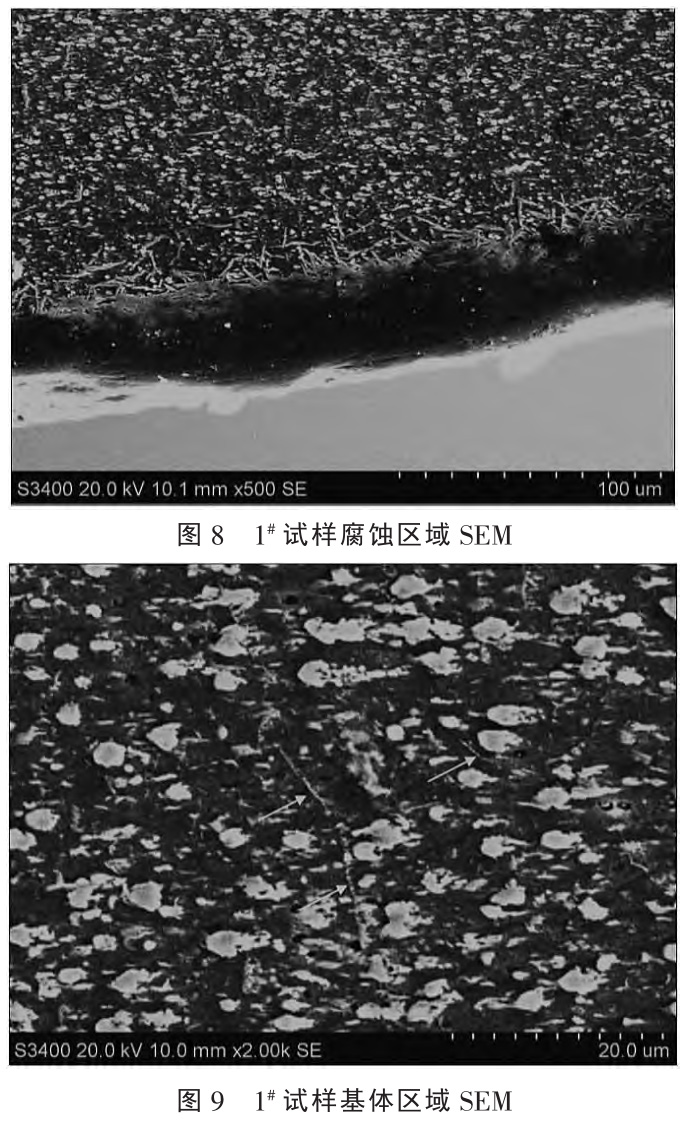

我們對(duì)試樣 1 的腐蝕穿孔區(qū)域和端面基體部分做了掃描電鏡分析���。試樣 1 嚴(yán)重腐蝕區(qū)域和試樣 1 未發(fā)生嚴(yán)重腐蝕端面做了掃描電鏡分析如圖 8 和圖 9 所示��。

從圖 8 中我們可以看到�,1 # 試樣管材的腐蝕層和基體相交處�,有從腐蝕層向基體中析出的針狀相,從圖8 的 1 # 基體區(qū)域在壁厚的 0.5 d 處�,也可見(jiàn)有少量的針狀相,從外壁向內(nèi)壁��,針狀相逐漸減少�����。不難判斷此針狀相為鈦吸氫后產(chǎn)生的 TiH 脆性相組織�����。

1.5 能譜分析

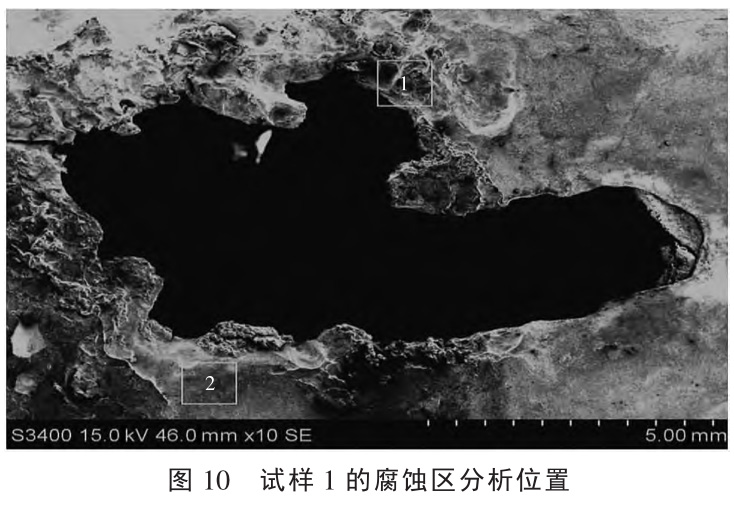

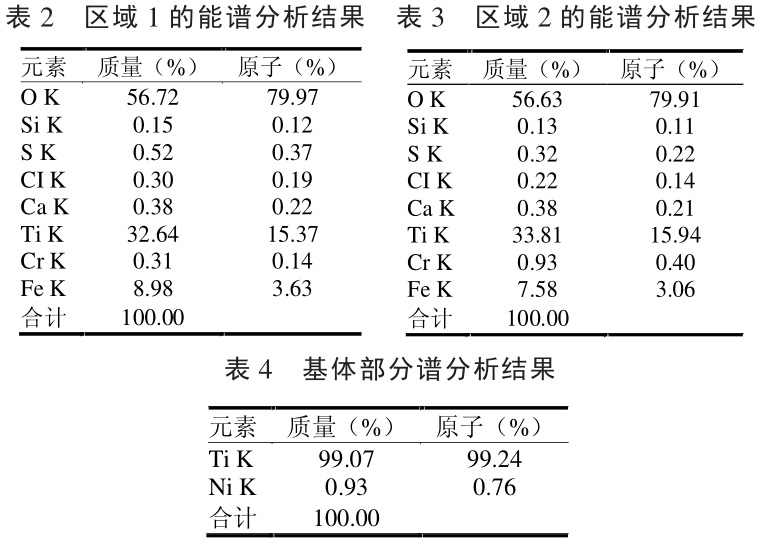

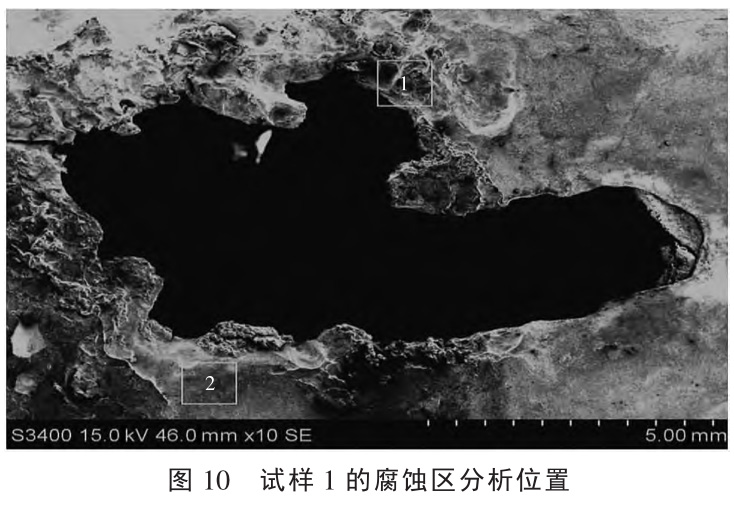

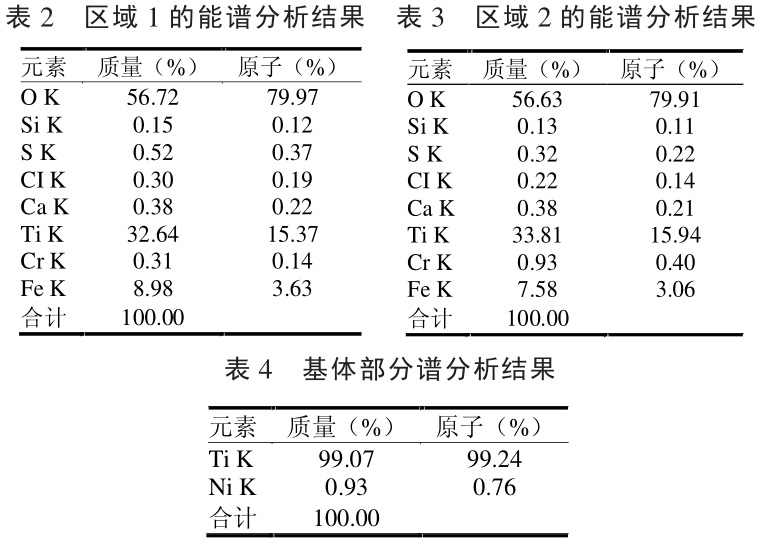

為了進(jìn)一步研究鈦管材發(fā)生腐蝕的原因�����,我們對(duì)試樣 1 的腐蝕區(qū)和基體區(qū)域進(jìn)行能譜分析�,腐蝕具體分析位置如圖 10 所示的區(qū)域 1 和區(qū)域 2,結(jié)果見(jiàn)表 2和表 3���,未發(fā)生腐蝕的基體區(qū)域結(jié)果見(jiàn)表 4�。

觀察表 2���、表 3 發(fā)現(xiàn)腐蝕區(qū)域擁有的元素相同���,都擁有 O、Si�����、S、Cl�����、Ca���、Ti�����、Cr 和 Fe�����,而且含量基本相同��;表 4 中只有 Ti����、Ni2種元素�;通過(guò)對(duì)比發(fā)現(xiàn),腐蝕區(qū)域比基體區(qū)域多出了 O��、Si�、S����、Cl���、Ca�����、Cr 和 Fe 等元素,其中 S���、Cl���、Ca、Si 元素為工作介質(zhì) CaCl 溶液帶來(lái)的�����,在管材發(fā)生腐蝕時(shí)進(jìn)入腐蝕層和管材發(fā)生泄漏后附著在管材表面��。O 元素為空氣中存在的��,在發(fā)生腐蝕時(shí)進(jìn)入腐蝕層��。Fe、Cr 元素為管板中存在的元素�����?���?赡苁枪懿漠a(chǎn)生腐蝕的原因,我們需進(jìn)一步討論��。

2�、 討論與結(jié)果

鈦是一個(gè)非常耐腐蝕的金屬,鈦也是熱力學(xué)極不穩(wěn)定的金屬�。鈦之所以既不穩(wěn)定又耐腐蝕是因?yàn)橥ǔG闆r下金屬鈦表面覆蓋著一層氧化膜,這層膜是在空氣中自然生成的�����,它穩(wěn)定�����、附著性強(qiáng)�����、保護(hù)性強(qiáng),室溫大氣中這層氧化膜厚度為 1.2~1.6 nm�����,并隨時(shí)間的延長(zhǎng)而增厚�,它不是單一的結(jié)構(gòu),其氧化物的成分和結(jié)構(gòu)隨生成條件而變化����,一般情形下���,在氧化膜與環(huán)境的界面可能是 TiO2��,然而在氧化膜與金屬界面可能以 TiO 為主���,同時(shí)中間可能存在不同價(jià)態(tài)的過(guò)渡層,甚至是非化學(xué)當(dāng)量的氧化物 [1] ���。

鈦在濕氯氣�、氯化物溶液�、含氯的化合物(如氯酸鹽、亞氯酸鹽、次氯酸鹽和過(guò)氯酸鹽等)溶液中��,都具有很好的耐腐蝕性����,這也是為什么采用鈦材制作換熱器的原因。但鈦材在高溫高濃度氯化物溶液中會(huì)發(fā)生縫隙腐蝕���,尤其在與聚四氟乙烯等有機(jī)化合物材料相接觸時(shí)�,縫隙腐蝕更加嚴(yán)重��?�?p隙腐蝕是在緊密的隙間位置發(fā)生的局部腐蝕現(xiàn)象�,隙間可以是結(jié)構(gòu)產(chǎn)生的(如法蘭連接面或墊片面、管與管板脹接處及螺栓或鉚釘?shù)倪B接面等)[2] �,也可以結(jié)垢或沉積物下的覆蓋面引起的。在高溫氯化物介質(zhì)中���,濕氯氣中���,氧化劑緩蝕的鹽酸溶液,甲酸和草酸溶液中等介質(zhì)����,都發(fā)生設(shè)備的縫隙腐蝕破環(huán)�。本試驗(yàn)管材的 300~400 mm 處正好是換熱器管材與換熱器管板接觸的地方����。同時(shí)通過(guò)顯微組織分析發(fā)現(xiàn),腐蝕開(kāi)始的地方位于樣管 1 區(qū)也就是管板與管材的結(jié)合部位����,因此,本次管材是發(fā)生了間隙腐蝕��。

縫隙腐蝕的發(fā)生都有一個(gè)孕育期���,孕育期長(zhǎng)短與許多因素有關(guān)��,如環(huán)境溫度、氯化物種類和濃度��、氧化劑濃度����、與鈦接觸的材料、溶液的 pH 及縫隙的大小和幾何形狀等���。鈦在氯化鈉溶液中��,氯離子濃度愈高���、溫度愈高�、pH 愈低��,那么縫隙腐蝕的孕育期越短����,也就是縫隙腐蝕的敏感性越強(qiáng)?�?p隙中的溶液成分和 pH����,是與本體溶液完全不同的。一般說(shuō)來(lái)����,縫隙中的氧濃度較低、氯離子和氫離子濃度較高(pH 低于本體溶液)�����,縫隙內(nèi)的 pH 可下降到小于 1,縫隙中的電極電位變得更負(fù)����,從而使得縫隙中的鈦處于活性狀態(tài)。鈦的縫隙腐蝕通常是在縫隙面的局部位置���,而一般不會(huì)在整個(gè)縫隙面上全面發(fā)生腐蝕 [2] �����??p隙腐蝕的孕育期結(jié)束之后�����,也就是一旦“成核”則由于自催化機(jī)理使得腐蝕迅速發(fā)展����,最終導(dǎo)致局部穿孔而破環(huán)。鈦縫隙腐蝕的發(fā)生過(guò)程中常常伴隨吸氫�����,甚至使用金相顯微鏡可以觀察到鈦材中針狀氫化物的存在����。隨著吸氫量的增加,表面的氫化物不斷增加�����,使得腐蝕全面加快�����。與此同時(shí)���,氫不斷滲透到金屬內(nèi)部���,內(nèi)部的氫化物沉淀可能成為應(yīng)力腐蝕開(kāi)裂的裂紋源,導(dǎo)致外應(yīng)力作用下的開(kāi)裂���。孕育期的開(kāi)始階段��,縫隙內(nèi)外進(jìn)行著同樣的反應(yīng)�����。其陰極反應(yīng)消耗了縫隙溶液中的氧��,當(dāng)縫隙中氧貧乏之后����,陰極反應(yīng)只在縫隙外進(jìn)行,縫隙內(nèi)主要進(jìn)行陽(yáng)極反應(yīng)—— — 鈦的陽(yáng)極溶解�。隨著縫隙內(nèi)鈦離子的不斷增加,為了維持縫隙中正負(fù)離子的電荷平衡���,氯離子不斷遷移進(jìn)入縫隙中���。同時(shí)鈦離子在縫隙中積聚發(fā)生水解反應(yīng),生成白色的腐蝕產(chǎn)物氫氧化鈦���,氫氧化鈦脫水之后的白色腐蝕產(chǎn)物經(jīng)鑒定為 TiO 2 ��。水解反應(yīng)使得縫隙內(nèi)的 pH 下降�����,進(jìn)一步破壞了鈦的鈍態(tài)�����。所以縫隙腐蝕的孕育期一旦結(jié)束�,其發(fā)展是非常迅速的���,這就是所謂的“自催化作用”����。由本試驗(yàn)的掃描電鏡分析看出在樣管的腐蝕層上生成了很多的針狀 TiH 相����,這也進(jìn)一步說(shuō)明本次管材發(fā)生間隙腐蝕的同時(shí)進(jìn)行了吸氫反應(yīng),進(jìn)而產(chǎn)生了“自催化作用”最終導(dǎo)致管材腐蝕穿孔泄漏���。

另外���,鈦在高溫濃氯化物溶液中也發(fā)生點(diǎn)腐蝕的現(xiàn)象,一般而論�,鈦的點(diǎn)腐蝕比縫隙腐蝕更加困難,縫隙腐蝕通常是以縫隙面上的點(diǎn)腐蝕形式出現(xiàn)的���。在氯化物或溴化物溶液中�����,溫度升高提高鈦的點(diǎn)腐蝕敏感性�。點(diǎn)腐蝕的發(fā)生和發(fā)展一般有 3 個(gè)階段,即成核���、生長(zhǎng)和再鈍化���。點(diǎn)腐蝕的成核條件是鈦所處的電位高于膜的破裂電位,點(diǎn)腐蝕電流隨時(shí)間的增長(zhǎng)表明成核之后腐蝕點(diǎn)(孔)的生長(zhǎng)情況�。但是由于腐蝕孔的總面積并不是固定不變的,所以電流大小不可能作為腐蝕孔生長(zhǎng)的定量尺度���。鈍化抑制“點(diǎn)腐蝕”的發(fā)展�����,在某些情

形下點(diǎn)腐蝕可能停留在第 2 階段���,第 3 階段不一定出現(xiàn)。鈦中鐵含量高的時(shí)候���,其耐點(diǎn)腐蝕的能力下降���,金屬鈦中的鈦鐵(Ti-Fe)相,通常是點(diǎn)腐蝕的成核位置。

由于本換熱器的管板采用的是不銹鋼材質(zhì)����,使鈦管與管板結(jié)合的位置存在 Fe+ ����,從而在鈦管表面形核產(chǎn)生點(diǎn)腐蝕,最終導(dǎo)致管材腐蝕開(kāi)裂��??傊敬喂懿母g產(chǎn)生漏洞����,是由于管材與管板結(jié)合的位置發(fā)生了點(diǎn)腐蝕和縫隙腐蝕所導(dǎo)致的。

3����、 結(jié)論

1)換熱器鈦管失效是由于管板采用不銹鋼材質(zhì),為鈦管表面代入Fe+ ���,使之發(fā)生點(diǎn)腐蝕����。

2)換熱器管板和鈦管材之間的縫隙不合適,使鈦管材發(fā)生了間隙腐蝕�����,進(jìn)而發(fā)生吸氫反應(yīng)和“自催化作用”��,最終導(dǎo)致管材腐蝕穿孔���,產(chǎn)生漏洞����。

3)換熱器內(nèi)部通過(guò)溶液為氯化物溶液時(shí)�����,不要選擇不銹鋼管板避免造成點(diǎn)腐蝕�����。換熱器管板與管子之間應(yīng)預(yù)留一定的縫隙(一般大于 0.5 mm)����,避免產(chǎn)生縫隙腐蝕。

參考文獻(xiàn):

[1] 周星.Ti-Ni 形狀記憶合金人工食管的研究[D].上海:上海大學(xué)�����,2010.

[2] 李民堂,馬立文����,李龍輝,等.氯堿生產(chǎn)中鈦設(shè)備的縫隙腐蝕及控制[J].氯堿工業(yè)��,2019����,55(4):43-45.

相關(guān)鏈接