氯堿裝置中鈦材應用較為廣泛�����,主要應用包括陽極系統(tǒng)的陽極液罐��、淡鹽水罐�����、脫氯塔�����、鈦冷卻器����、鈦花盤等����。在氯堿裝置中,應用鈦設備具有顯著優(yōu)勢����,雖然一次性投資較大,但鈦材使用壽命長�����,減少了設備及管道的更新費用和頻繁的維修費用。鈦材在140℃以下的各種濃度的氯化鈉溶液中不被腐蝕���,具有很強的鈍化性����,并具有迅速修復其受損的保護性氧化膜的能力���。工業(yè)純鈦對接觸腐蝕�����、點腐蝕�����、晶間腐蝕���、應力腐蝕等都不敏感,鈦在高溫濕氯氣中耐腐蝕能力非常強��,在常溫氯水中�����,腐蝕速率為0.00431mm/a;在5%的濕氯氣中����,常溫下,鈦的腐蝕速率為0.00096mm/a��。鈦材雖然具有以上優(yōu)點����,但在實際生產(chǎn)中鈦材的縫隙腐蝕危害較大。

1�����、縫隙腐蝕情況

1.1鹽水過濾器花盤和悶蓋連接處的鈦螺栓腐蝕

山東濱化東瑞化工有限責任公司(以下簡稱“東瑞化工”)鹽水過濾器于2008年燒堿生產(chǎn)裝置投產(chǎn)時開始使用��,2012年更換過濾膜時發(fā)現(xiàn)部分螺栓腐蝕嚴重�����,尤其是稍有松動的螺栓腐蝕更為嚴重(如圖1所示)�����。

圖1螺栓腐蝕情況

Fig.1Diagram of corroded bolt

1.2電解槽出料淡鹽水管道法蘭面腐蝕

電解槽出料淡鹽水管道于2008年裝置投產(chǎn)時開始使用����,2013年8月����,該法蘭封面處滲漏鹽水����,更換墊片時發(fā)現(xiàn)法蘭面腐蝕嚴重(如圖2所示)。

1.3精鹽水主管道彎頭環(huán)焊縫處腐蝕

2011年4月�����,由精鹽水泵出口至精鹽水高位槽的精鹽水主管道彎頭的環(huán)焊縫處產(chǎn)生的氣孔導致精鹽水滲漏�。采用鈣鎂含量低的橡膠(三元乙丙材質(zhì))纏繞漏點并打夾子處理后,維持運行����。2013年9月,拆除夾子和纏繞的橡膠后發(fā)現(xiàn)�,原氣孔已腐蝕為孔徑為2.5cm的圓孔。

圖2法蘭焊環(huán)腐蝕圖片

Fig.2Diagram of corroded flange weld joint

1.4氯氣換熱器腐蝕

來自電解槽的氯氣與進螯合樹脂塔的精鹽水換熱的換熱器為立式固定管板式換熱器�。2008年8月投用,管程����、殼程��、管板均為TA2材質(zhì)����,管程介質(zhì)為氯氣���,殼程介質(zhì)為精鹽水。2012年4月?lián)Q熱器底部氯水冷凝液中氯化鈉質(zhì)量濃度達到150g/L�����,判斷該設備內(nèi)漏����。2012年8月對換熱器進行了拆解,拆解后發(fā)現(xiàn)���,設備上下管板處腐蝕較為嚴重�����,現(xiàn)場不具備維修條件�����,送至設備維修廠拆解維修��。

2013年�,公司新制作了2臺鈦材氯氣換熱器,為避免再次發(fā)生縫隙腐蝕���,對該設備的管板和列管采用焊接加緊貼脹的方式�,并采用鉸孔的方式對管板開孔����,以提高管板孔的精度。脹接后先進行試壓��,試壓合格后再進行強度焊接�。焊接完成后,管板內(nèi)側(cè)還是有部分縫隙���,又采用防腐涂料對縫隙進行了處理�����。2014年大修期間對該設備進行了拆檢���,發(fā)現(xiàn)管板處還是發(fā)生了縫隙腐蝕(如圖3所示)�����。

圖3鈦管板內(nèi)側(cè)發(fā)生的縫隙腐蝕圖

Fig.3Diagram of crevice corrosion on inner side of titanium tube plate

2�、腐蝕分析

氯氣換熱器是重要的換熱設備��,該設備的嚴重腐蝕引起了公司的重視�,針對該情況從以下幾方面進行了分析����。

(1)光譜檢測分析。

對列管和管板進行光譜儀檢測分析表明�,該材料符合GB/T3621—2007鈦材標準;對腐蝕產(chǎn)生的白色物質(zhì)進行了檢測分析,主要成分為四氧化二鈦和八氧化四鈦����。

(2)電化學腐蝕。

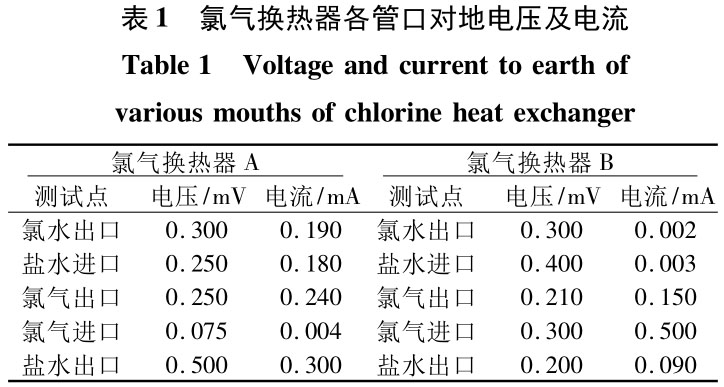

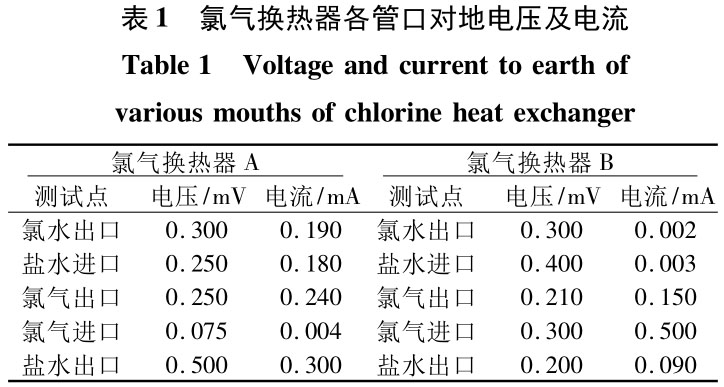

該設備鹽水進口和氯水冷凝口接地完好�,通過測試對地電流和電壓可得:微弱的電流和電壓不足以對鈦材產(chǎn)生電化學腐蝕(檢測數(shù)據(jù)見表1)。

(3)縫隙腐蝕���。

在維修氯氣換熱器過程中發(fā)現(xiàn)����,管板脹管處縫隙腐蝕最為嚴重,部分列管被脹裂�。縫隙腐蝕產(chǎn)生的白色物質(zhì)由少變多是造成列管脹裂的主要原因�����。

3�����、縫隙腐蝕的試驗研究和理論依據(jù)

通過多方面交流和咨詢發(fā)現(xiàn)�,東瑞化工精鹽水中的氯酸鹽平均質(zhì)量濃度在1.3g/L左右,遠低于行業(yè)中其他氯堿廠的運行指標��。在氯堿生產(chǎn)工藝中����,如果鹽水中的氯酸鹽含量較高,下游產(chǎn)品32%燒堿中的氯酸鹽含量也會明顯升高���,進一步蒸發(fā)制取粒/片堿時���,燒堿溶液中的氯酸鹽會濃縮,腐蝕粒/片堿生產(chǎn)中的關鍵設備降膜管及鎳管道,影響粒/片堿品質(zhì)���,因此東瑞化工鹽水中的氯酸鹽質(zhì)量濃度控制得較低�。認為可能是鹽水中氯酸鹽含量低導致了鈦換熱器的縫隙腐蝕����。

3.1試驗及結果

(1)采用多個標準鈦掛片,掛片間隔0.2~0.5mm�����,放置在氯酸鹽質(zhì)量濃度為0.5�、1.0���、1.5g/L的3種鹽水溶液(氯化鈉質(zhì)量濃度305g/L����,溫度80℃)中�����,恒溫浸泡18個月�����,發(fā)現(xiàn)部分鈦掛片表面有輕微腐蝕。

(2)選取部分鈦板進行鉸孔�,先焊接再進行緊貼脹,制作了小塊鈦管板試樣����,浸泡在氯酸鹽質(zhì)量濃度2.5g/L左右的鹽水溶液(氯化鈉含量305g/L,溫度55℃)中�,恒溫浸泡36個月,未發(fā)現(xiàn)鈦管和管板脹接處發(fā)生腐蝕�����。

3.2理論依據(jù)

(1)氯酸鈉在鹽水中可分解形成次氯酸鈉和氧氣:

NaClO3→NaClO+O2↑��。

新加工的換熱器鈦花板孔內(nèi)壁為新鈦材����,表面沒有形成耐腐蝕的氧化膜,新生態(tài)的O2將鈦材表面鈍化���,恢復其耐腐蝕性����。

(2)鈦是熱力學很不穩(wěn)定的金屬,由于其表面覆蓋一層穩(wěn)定致密的氧化膜起屏障作用�����,故有很強的耐腐蝕性��。當鈦氧化膜受到損傷后�,在一定的條件下可以再次鈍化,恢復其耐腐蝕性�����。但在狹窄的縫隙內(nèi)或閉塞區(qū)中Cl-濃縮�����,氧向縫內(nèi)擴散受到Cl-阻抑����,很難形成新的氧化膜�����。

(3)縫隙腐蝕的發(fā)生都有一個孕育期���,孕育期長短與許多因素有關�,如環(huán)境溫度、氯化物種類和濃度�����、氧化劑濃度����、與鈦接觸的材料、溶液的pH值以及縫隙的大小和幾何形狀等����。鈦在氯化鈉溶液中,氯離子濃度愈高�、溫度愈髙、pH值愈低�,則縫隙腐蝕的孕育期越短,也就是縫隙腐蝕的敏感性越強����。

(4)縫隙中的氧濃度較低、氯離子和氫離子濃度較高(pH值低于本體溶液)��,縫隙內(nèi)的pH值可下降到<1�,縫隙中的電極電位變得更負����,從而使得縫隙中的鈦處于活性狀態(tài)����。實驗室電化學測得的各種鹵化物離子的縫隙腐蝕電位順序為:Cl-<Br-<I-,即鈦在氯化物中的縫隙腐蝕敏感性最大���。

(5)通過切割被腐蝕的鈦管板��,發(fā)現(xiàn)鈦的縫隙腐蝕通常發(fā)生在縫隙面的局部位置����,而不會在整個縫隙面上�。縫隙腐蝕是在緊密的間隙位置發(fā)生的局部腐蝕�,主要發(fā)生在法蘭連接面或墊片面、管與管板脹接處以及螺栓的連接面處����。對發(fā)生縫隙腐蝕的鈦管及腐蝕邊緣進行敲擊�����,發(fā)現(xiàn)鈦材強度已明顯下降。鈦材的晶格發(fā)生了變化��,從而變得較脆�����。

4����、防腐措施

根據(jù)試驗結果及理論分析,確定鹽水中氯酸鹽含量低導致了鈦換熱器的縫隙腐蝕�����。東瑞化工于2015年再次更換氯氣換熱器后����,將精鹽水中的氯酸鹽質(zhì)量濃度控制在2.5~2.8g/L(目的是提高鹽水的供氧能力,加快縫隙表面迅速形成完整的氧化膜)�����。換熱器投用后��,分別在2016年和2017年大修時進行了細致檢查�����,均未發(fā)現(xiàn)縫隙腐蝕。再次證明:

精鹽水中的氯酸鹽有強氧化性���,當鈦材表面沒有形成完整的氧化膜或氧化膜受到損傷后����,能迅速形成新的鈦氧化膜��,保護鈦材不被腐蝕�����。東瑞化工發(fā)生的鈦材縫隙腐蝕歷經(jīng)多年的分析�����、試驗研究��,最終得以解決����。

5、結語

在設計�、制作鈦材設備、管道的過程中�,嚴格保證施工質(zhì)量,嚴格控制工藝操作條件����,掌握鈦材的縫隙腐蝕原理并加以控制,鈦材的縫隙腐蝕是可以避免的��。鈦材的加工焊接難度大����,耐腐蝕性能優(yōu)異,其經(jīng)濟效益明顯;隨著復合鈦材的推廣�����,鈦材設備和管道成本有所降低���,鈦材的應用會越來越廣泛����。

相關鏈接