為了實(shí)現(xiàn)輕量化目標(biāo)���,進(jìn)一步提升產(chǎn)品性能,薄壁類零件在航空航天領(lǐng)域得到了日益廣泛的應(yīng)用。由于薄壁類結(jié)構(gòu)的剛度有限�����,材料去除量大�����,隨之而來的是對零件加工精度與加工效率的巨大挑戰(zhàn)��。國內(nèi)外學(xué)者主要通過合理分配精加工余量����、調(diào)節(jié)切削參數(shù)、刀具參數(shù)等����,達(dá)到控制加工變形�,實(shí)現(xiàn)薄壁件精密加工的目的。

Liu等針對切削力引起工件彈性變形的誤差補(bǔ)償問題���,提出一種基于動(dòng)態(tài)特征的實(shí)時(shí)變形誤差補(bǔ)償方法�,建立動(dòng)態(tài)特征模型����,然后根據(jù)動(dòng)態(tài)特征模型計(jì)算變形量�,最終實(shí)現(xiàn)了基于功能塊的彈性變形加工誤差補(bǔ)償��。潘建建立了以平均加工變形量和加工時(shí)間為目標(biāo)���、工藝參數(shù)為優(yōu)化變量��、期望最低加工精度可靠度為約束的優(yōu)化模型,并運(yùn)用直接補(bǔ)償和迭代補(bǔ)償法對加工誤差進(jìn)行了補(bǔ)償����,得到了滿足預(yù)期加工精度的最優(yōu)工藝參數(shù)組合,減小了加工變形量����。譚靚等人通過正交試驗(yàn)發(fā)現(xiàn),在一定范圍內(nèi)刀具螺旋角增大����,會引起軸向力增大,導(dǎo)致切削振動(dòng)加劇��,切削過程不穩(wěn)定�,從而使表面粗糙度增大。鄧亞弟等通過單因素對比試驗(yàn)法得出隨著刀具螺旋角的增加���,刀具與工件的接觸刃長度增加���,軸向力Fz 較Fx �����、Fy 增大更加明顯����。田汝坤通過刀具結(jié)構(gòu)對腹板變形影響極差分析得出結(jié)論���,刀具螺旋角越大����,薄壁腹板變形越大���,故加工腹板時(shí)應(yīng)該選用小螺旋角立銑刀�。張攀�、陳蔚芳提出利用變銑削厚度方法�����,通過有限元分析,得到恒定切削參數(shù)下的讓刀量�����,再通過切削參數(shù)��、切削力和讓刀量迭代計(jì)算獲得需補(bǔ)償量���,從而得到相對欠切量最小的走刀軌跡��。

綜合現(xiàn)有研究現(xiàn)狀��,國內(nèi)外學(xué)者圍繞薄壁件加工變形問題相繼研究了許多控制方法�����,但仍有很多問題有待進(jìn)一步完善����。目前的研究多是以框類�、梁類等弱剛性零件位為研究對象,研究對象單一���、結(jié)構(gòu)形式簡單��,研究成果不具有通用性����,不適用于本文中鈦合金超薄壁板的加工。

從現(xiàn)有參考文獻(xiàn)可知刀具的螺旋角對薄壁件的加工有重要影響����,在一定范圍內(nèi),螺旋角越小薄壁件變形越小�����,但對于螺旋角為0°的直刃型立銑刀研究較少����。本文對直刃型銑刀進(jìn)行展開研究,經(jīng)過測試發(fā)現(xiàn)��,螺旋型立銑刀加工時(shí)Fz 在正負(fù)雙向間往復(fù)����,對腹板產(chǎn)生“上拉——下壓”的循環(huán)作用。而直刃型立銑刀(螺旋角為0°)的Fz 則在正向(垂直工作臺指向地面為正向) 區(qū)間內(nèi)波動(dòng)����,一直下壓鈦合金板材。真空吸盤的吸附效果受到負(fù)壓大小�、吸盤直徑、密封條布置位置和壁板底面粗糙度���、面積等內(nèi)外部因素影響�����,具有不確定性����。相較之下�,在采用真空吸盤的基礎(chǔ)上,使用直刃型立銑刀更有助于腹板的精密加工��,可有效避免吸附力不足導(dǎo)致的腹板過切�����。

考慮徑向切深對側(cè)壁變形的影響機(jī)制�,在較大徑向切深條件下,同樣的加工余量走刀次數(shù)減少����,工件在切削過程中殘余剛度相對較大����;繼續(xù)增加徑向切深�,雖然工件殘余剛度提高,但是切削力也進(jìn)一步增大�����,對刀具的壽命也有較大影響�,兩個(gè)因素綜合影響時(shí),切削力成為主要影響因素����。故而設(shè)計(jì)合適的精加工余量成為抑制側(cè)壁變形的有效方法。

本文根據(jù)該鈦合金超薄壁板零件的特點(diǎn)�,針對試加工中發(fā)生的腹板過切、側(cè)壁欠切的問題�,對相關(guān)原因進(jìn)行了分析研究,采用不同于常規(guī)的螺旋型立銑刀的直刃型銑刀進(jìn)行加工研究�����。提出了用直刃型立銑刀加工薄壁腹板�����,精密設(shè)計(jì)側(cè)壁精加工余量的鈦合金壁板精密高效加工工藝方案。通過實(shí)際加工驗(yàn)證了該方案能夠保證零件加工精度����、提升加工效率�,有力推動(dòng)了產(chǎn)品的批產(chǎn)工作。

1����、鈦合金超薄壁板的結(jié)構(gòu)

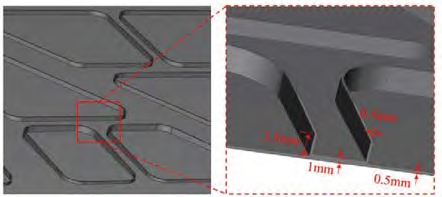

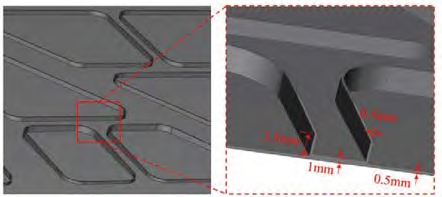

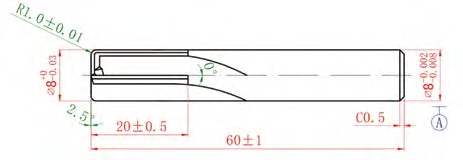

鈦合金超薄壁板的結(jié)構(gòu)如圖1所示,其主體結(jié)構(gòu)為1mm厚的腹板��,平面尺寸跨度較大����,長760mm,寬 290mm�����,腹板上帶有多邊形型腔結(jié)構(gòu)�����,型腔側(cè)壁的壁厚為0.5mm���,高度為3.5mm�,型腔內(nèi)部的腹板厚度僅為0.5mm,側(cè)壁結(jié)構(gòu)的厚度/高度比為1/7�,腹板的厚度/ 側(cè)壁高度比也為1/7,屬于典型的弱剛度結(jié)構(gòu)�����。超薄壁板的毛坯為5mm厚鈦合金板材�����,材料去除率達(dá)到了 92.6%���。

圖1 超薄壁板零件結(jié)構(gòu)示意圖

2����、薄壁壁板加工的難點(diǎn)分析

2.1 薄壁腹板過切現(xiàn)象

真空吸盤的吸附效果受到負(fù)壓大小���、吸盤直徑�、密封條布置位置和壁板底面粗糙度��、面積等內(nèi)外部因素影響,具有不確定性���。在試驗(yàn)加工中����,鈦合金板材由壓板壓緊邊緣同時(shí)使用真空吸盤吸附��,使用常規(guī)的螺旋型立銑刀加工型腔內(nèi)腹板�����,頻繁發(fā)生腹板局部過切甚至被過切的問題�����,嚴(yán)重影響了零件的加工精度與成品率����。

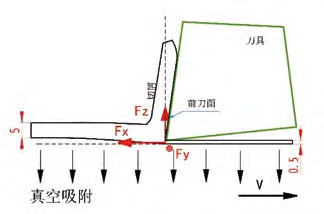

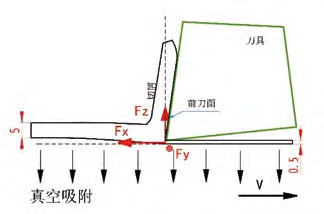

從真空吸附實(shí)況和刀具切削力試驗(yàn)出發(fā)對這一問題進(jìn)行了分析���。零件腹板為薄壁�,同時(shí)采用螺旋型立銑刀進(jìn)行切削����,此時(shí)根據(jù)實(shí)際測量切削力Fx �����、Fy ���、Fz 進(jìn) 行分析,工件受到的Fz 正負(fù)交替��,當(dāng)工件的表層受到負(fù)向(垂直工作臺指向地面為正向)Fz 的作用����,形成向上的牽引效果,同時(shí)與真空吸附力發(fā)生對抗�����,當(dāng)?shù)毒咝兄赁D(zhuǎn)角處時(shí)�,切削量增大,F(xiàn)z 增加至大于真空吸附力時(shí)����,被加工表面加工中被去除的材料厚度4.5mm,而腹板僅有0.5mm的厚度由于腹板厚度尺寸較小�����,剛度弱,極易發(fā)生過切撕裂��。如圖2所示����。

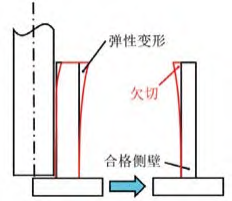

2.2 側(cè)壁加工欠切問題

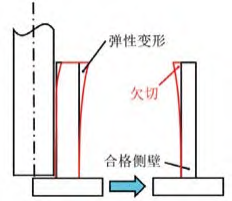

壁板內(nèi)型面的型腔側(cè)壁厚度0.5mm,高度3.5mm, 厚度/高度比達(dá)到了1/7���,屬于典型的薄壁結(jié)構(gòu)�,在試加工中發(fā)現(xiàn)側(cè)壁厚度超差��,即所謂的欠切問題�。由于側(cè)壁的剛度弱����,在加工中受到切削力的作用發(fā)生彈性變形,薄壁頂部的彈性變形大于根部的彈性變形�����,因此加工后的薄壁結(jié)構(gòu)往往頂部壁厚偏大���,而根部壁厚則能滿足精度要求���,如圖3所示���。

圖2 腹板過切機(jī)理

圖3 薄壁加工的彈性變形

3、試驗(yàn)

3.1 試驗(yàn)方案

3.1.1 直刃型立銑刀加工腹板

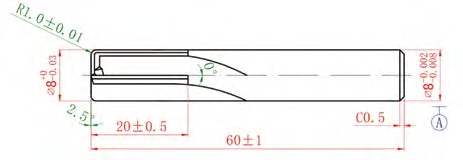

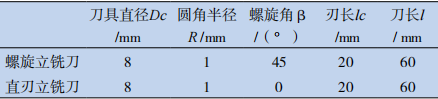

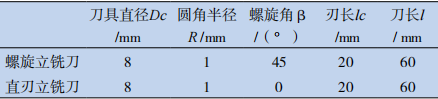

根據(jù)上述分析����,提出采用直刃型立銑刀控制軸向切削力方向的方法以避免腹板的過切。與常用的螺旋型立銑刀不同��,直刃型立銑刀的螺旋角為0°����。為了驗(yàn)證所設(shè)計(jì)的直刃型立銑刀的切削力方向,使用螺旋型立銑刀與新設(shè)計(jì)的直刃型立銑刀(見圖4)對TA15 鈦合金板材進(jìn)行切削試驗(yàn)�,在相同切削參數(shù)下測量并對比兩種刀具的切削力。試驗(yàn)用的兩種銑刀均由刀具提供�,刀具的硬質(zhì)合金材質(zhì)、涂層等均相同�����,銑刀的結(jié)構(gòu)參數(shù)列于表1�。

圖4 D8R1直刃型立銑刀的結(jié)構(gòu)

表1 切削力對比試驗(yàn)使用的兩種刀具

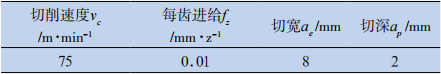

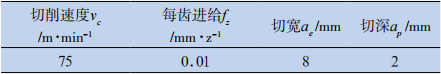

切削試驗(yàn)在三坐標(biāo)加工中心上進(jìn)行����,切削參數(shù)見表2�����。使用壓電測力儀及其配套的測量系統(tǒng)測量切削力�。Fx 為進(jìn)給方向切削力,F(xiàn)y 為切寬方向切削力�����。軸向切削力Fz 以垂直工作臺指向地面為正向���,即被加工材料受到向下的壓力�,負(fù)向則相反���。

表2 切削力對比試驗(yàn)的切削參數(shù)

3.1.2 設(shè)計(jì)側(cè)壁加工余量

針對薄壁加工的彈性變形問題,工藝方案從利用零件自身結(jié)構(gòu)剛度的角度出發(fā)�����,通過預(yù)留足夠余量的方法提高薄壁結(jié)構(gòu)的加工精度��。為薄壁的精加工預(yù)留足夠的余量后,在加工過程中可以利用未加工部分的剛度作為對薄壁的輔助支撐���,以此抑制側(cè)壁彈性變形導(dǎo)致的欠切問題���。

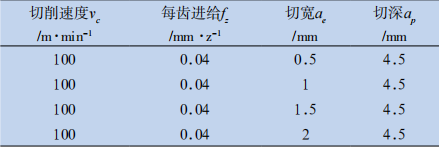

試驗(yàn)設(shè)置4種精加工余量(0.5,1�����,1.5���, 2mm)進(jìn)行分析��。在側(cè)壁精加工中��,預(yù)留的余量將被一次性切除到位���,因而試驗(yàn)中切寬的尺寸即是精加工余量的尺寸。仿真中對應(yīng)各加工余量而加載的切削力由切削試驗(yàn)直接測得�����,試驗(yàn)使用D8R1直刃型立銑刀切削TA15鈦合金板材���。試驗(yàn)的各項(xiàng)切削參數(shù)見表3�。

表3 不同精加工余量的切削力試驗(yàn)參數(shù)

3.2 試驗(yàn)結(jié)果

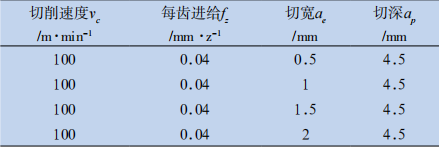

3.2.1 直刃型立銑刀與螺旋型立銑刀切削力對比

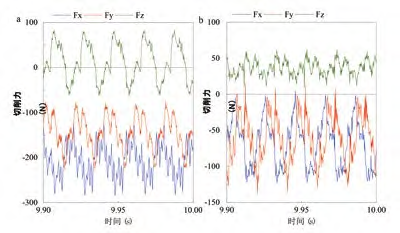

對比試驗(yàn)結(jié)果:螺旋型立銑刀與直刃型立銑刀兩者的切削力的變化分別如圖5(a) 與(b)所示。螺旋型立銑刀的Fz在正負(fù)雙向間往復(fù)�����,而直刃型立銑刀的Fz 則在正向區(qū)間內(nèi)波動(dòng)�。由此可以驗(yàn)證對壁板腹板過切原因的推測。當(dāng)使用螺旋型立銑刀面銑腹板時(shí)���,由于腹板厚度僅為0.5mm�,F(xiàn)z 上下往復(fù)對腹板產(chǎn)生“上拉——下壓”的循環(huán)作用����,一旦板材局部厚度不均勻存在翹曲凸起,刀刃切入后將發(fā)生過切的問題�����。而使用直刃型立銑刀切削時(shí)Fz 則一直下壓鈦合金板材�,因此可以避免腹板過切����。此外���,還可以發(fā)現(xiàn)在試驗(yàn)參數(shù)下直刃型立銑刀的切削力相對螺旋型立銑刀的更小,能夠降低切削過程中產(chǎn)生的殘余應(yīng)力�����。因此�����,直刃型立銑刀適合薄腹板加工�。

(a) 螺旋銑刀的切削力 (b) 直刃銑刀的切削力

圖5 兩種刀具切削力變化

3.2.2 不同側(cè)壁精加工余量設(shè)計(jì)試驗(yàn)結(jié)果 設(shè)

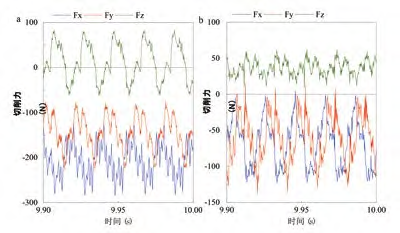

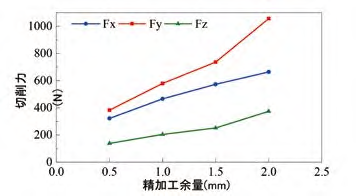

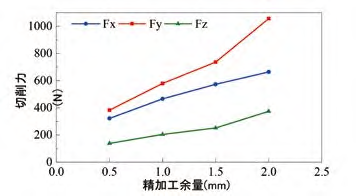

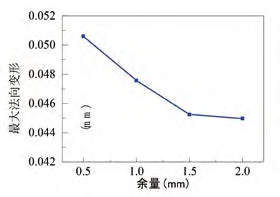

置4種精加工余量(0.5,1����,1.5, 2mm)進(jìn)行試驗(yàn)測得的切削力如圖6所示�����,其中Fy 為切寬方向(垂直于側(cè)壁)的切削力���。在相同條件下�,預(yù)留更多的精加工余量使得Fy 逐步增加,同時(shí)預(yù)留更多余量時(shí)���,前序切削產(chǎn)生的殘余應(yīng)力更小����,更有利于精加工時(shí)切削����。

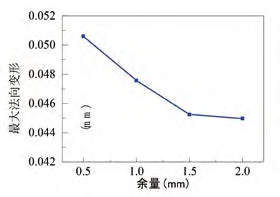

將測得的切削力輸入有限元分析算例,對不同余量下的側(cè)壁結(jié)構(gòu)在切削力作用下的變形進(jìn)行分析���。有限元分析軟件是Abaqus�,楊氏模量為1.18e5MPa���,密度 為4.45e-9t/mm3 ,泊松比為0.39�����。4組余量的側(cè)壁的最大法向變形仿真結(jié)果如圖7所示�����,較大余量對應(yīng)的側(cè)壁法向最大變形量相對更小���。相比試加工中應(yīng)用的0.5mm余量,設(shè)置較大的余量能夠增強(qiáng)加工中的側(cè)壁剛度��,對抑制側(cè)壁的壁厚超差有顯著的幫助�����。根據(jù)切削力試驗(yàn)的結(jié)果���,考慮到直徑D8的刀具切削載荷不宜過大���, 因此側(cè)壁的精加工余量(即精加工的切寬)也不應(yīng)一 味增大。參考仿真結(jié)果���,當(dāng)精加工余量大于等于1mm 時(shí)���,最大變形少于0.05mm,即加工的百分比誤差小于 10%����,處于精度范圍內(nèi),因此設(shè)置側(cè)壁精加工余量為 1.5mm��,實(shí)現(xiàn)側(cè)壁的精密加工。

圖6 4種切寬的切削力

圖7 不同余量側(cè)壁最大法向變 形仿真結(jié)果

4��、試驗(yàn)結(jié)果應(yīng)用

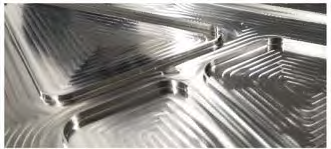

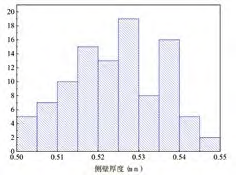

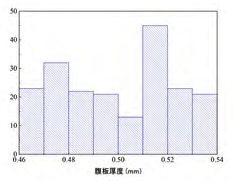

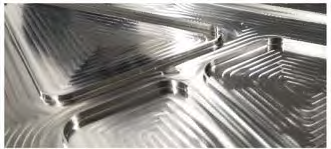

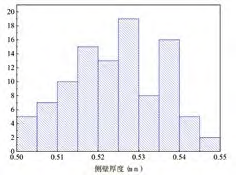

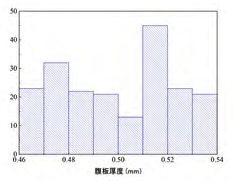

將上述試驗(yàn)結(jié)果應(yīng)用至鈦合金超薄壁板腹板和側(cè)壁加工中�,在解決了技術(shù)問題的基礎(chǔ)上,試加工過程穩(wěn)定����,因此增大腹板切削參數(shù),切寬不變�����,進(jìn)給速度從原本100mm/min提升至175mm/min�����,提升加工效率75%����。加工出成品零件如圖8,對零件的側(cè)壁厚度尺寸進(jìn)行檢測��,其側(cè)壁厚度理論尺寸0.5mm���,設(shè)計(jì)要求尺寸誤差 ±0.05mm���,合格尺寸范圍應(yīng)在0.45~0.55mm之間�����,實(shí)測尺寸為0.5~0.547mm,僅占給定公差帶47%�����,如圖9所示���。對腹板進(jìn)行取點(diǎn)測量����,測量結(jié)果如圖10所示����,設(shè)計(jì)要求尺寸誤差0.5±0.05mm,測量尺寸0.46~0.539mm����,占公差帶79%,表面粗糙度達(dá)到Ra1.6μm���,滿足設(shè)計(jì)要求����。

圖8 加工后的壁板

圖9 側(cè)壁厚度實(shí)測值分布圖

圖10 腹板厚度實(shí)測值分布圖

5、結(jié)論

本文針對鈦合金超薄壁板的加工難點(diǎn)問題進(jìn)行了分析與試驗(yàn)驗(yàn)證�����,主要的工作有:

① 通過對直刃型立銑刀與螺旋型立銑刀的軸向切削力的差異進(jìn)行了分析與試驗(yàn)驗(yàn)證�����,提出使用直刃型立銑刀進(jìn)行精密加工工藝方案�。利用直刃型立銑刀向下的軸向切削力避免腹板的過切,并且輔助壓緊零件�。

② 利用余量加強(qiáng)剛度結(jié)構(gòu)在加工中的剛度,結(jié)合切削試驗(yàn)與有限元仿真��,獲得適當(dāng)?shù)木庸び嗔俊?/p>

③ 基于上述技術(shù)要點(diǎn)設(shè)計(jì)了鈦合金超薄壁板的精密加工工藝方案��,在實(shí)際生產(chǎn)中取得了優(yōu)秀的結(jié)果�,零件腹板和側(cè)壁尺寸滿足設(shè)計(jì)需求±0.05mm公差范圍,零件粗糙度可達(dá)Ra1.6μm�,滿足設(shè)計(jì)要求。以上工作為航空航天領(lǐng)域整體薄壁腹板類零件的加工提供了有益借鑒�。

相關(guān)鏈接