隨著我國石化�、醫(yī)藥等行業(yè)的快速發(fā)展��,使用的設(shè)備愈發(fā)多樣化�����,生產(chǎn)工藝過程中各種強(qiáng)腐蝕介質(zhì)使用工況越來越多,常規(guī)材料已不能滿足耐腐蝕的要求����,對有色金屬材料的需求量越來越大,特別是鈦材的需求�。

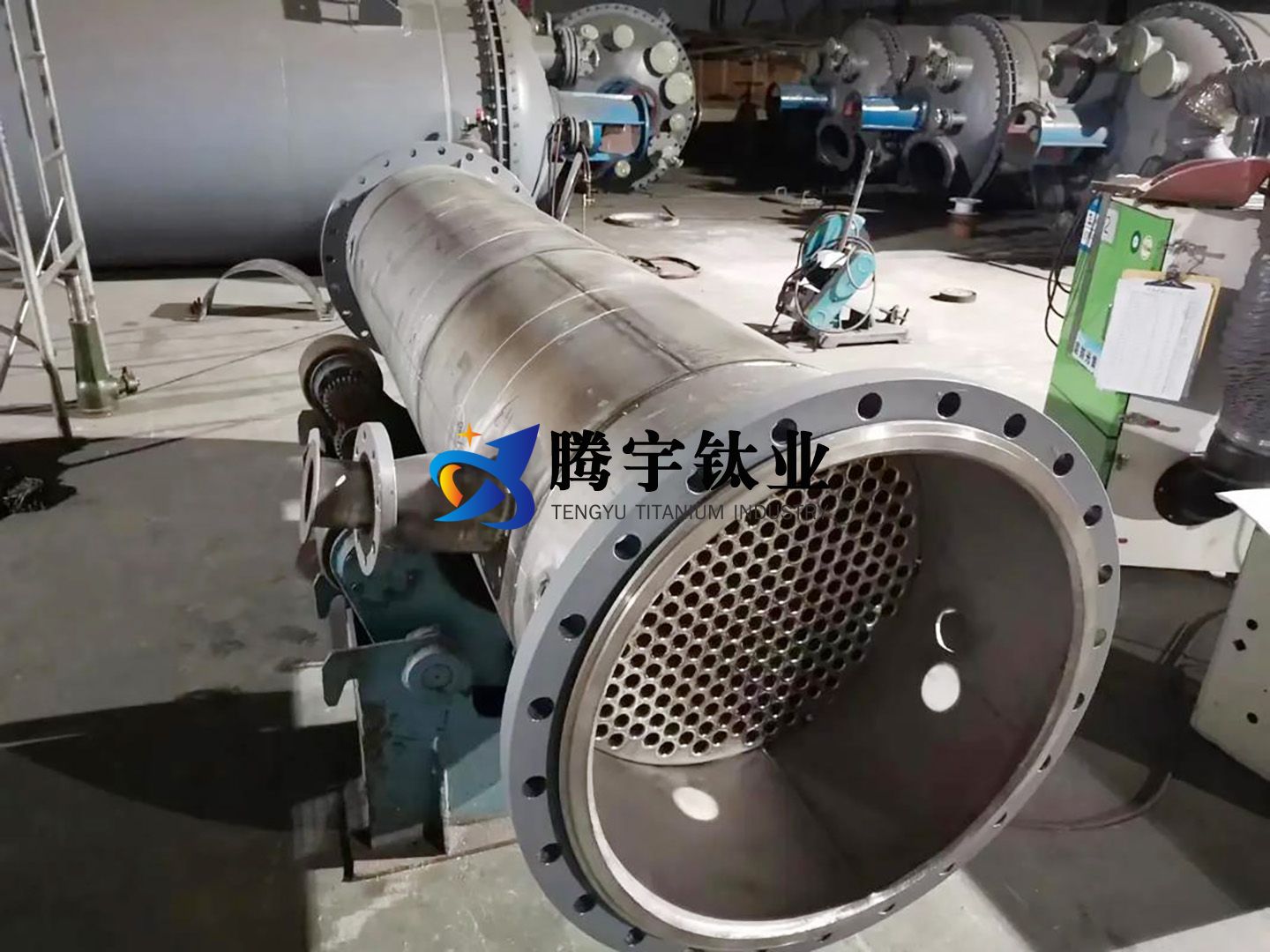

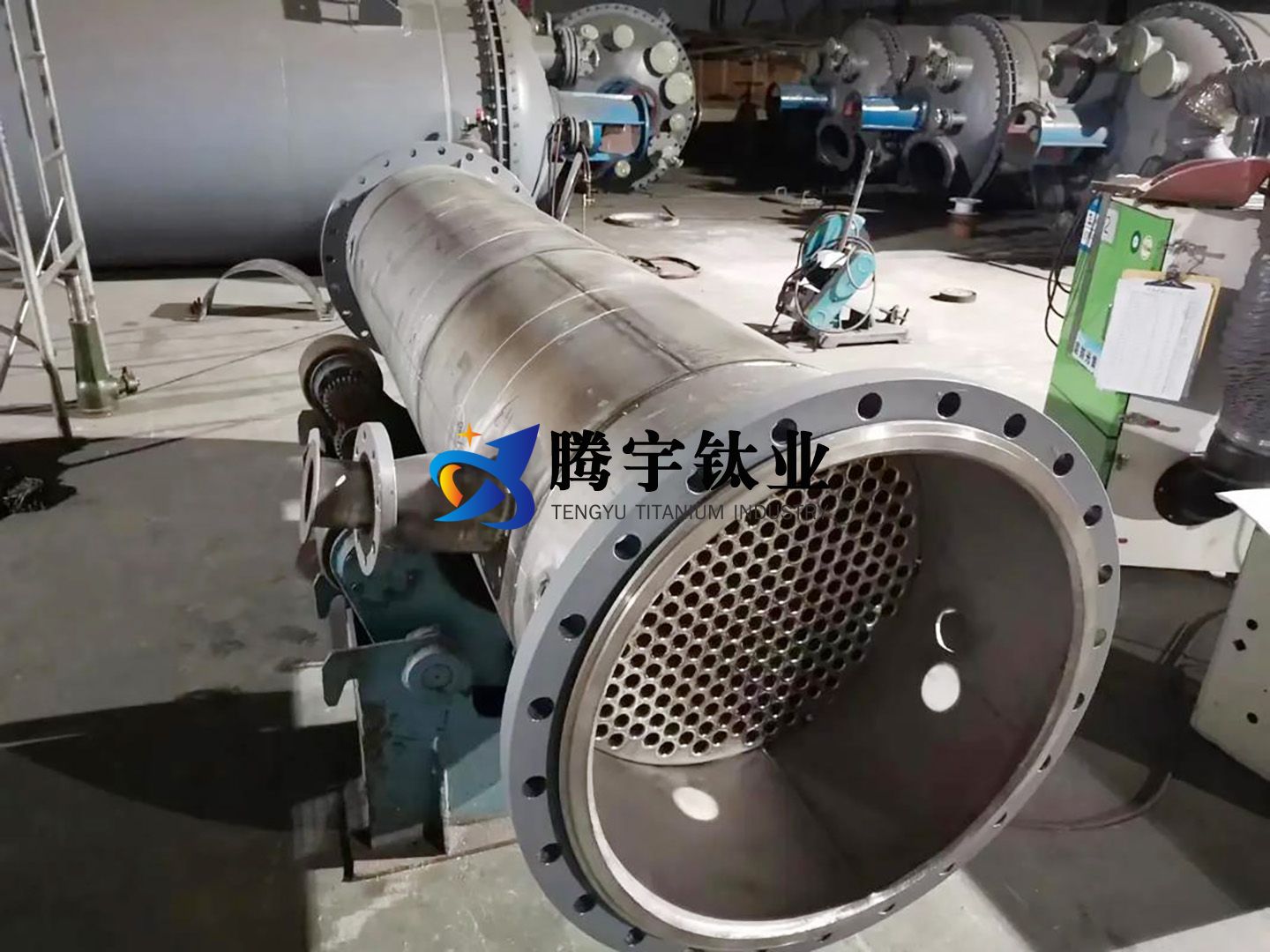

張家港某壓力容器制造公司從事鈦材設(shè)備制造已有多年。該公司特容車間做了安徽�����、河北���、君正等用戶大批純鈦設(shè)備和鈦復(fù)合板設(shè)備��,在技術(shù)工藝����、生產(chǎn)制造等方面都積累了一定的經(jīng)驗��。

本文對鈦材的特性、焊接注意事項����、檢驗要求及要點進(jìn)行了詳細(xì)的總結(jié),以供業(yè)內(nèi)同仁參考��,更好地做好鈦設(shè)備的檢驗工作���。

1 ��、鈦材的特性

鈦的化學(xué)活性高���,是一種很活潑的金屬。鈦在高溫下極易氧化���。鈦的焊接必須在惰性氣體保護(hù)下進(jìn)行����,常采用氬弧焊焊接���。鈦具有良好的低溫塑性和韌性,鈦的鈍化系數(shù)達(dá)到2.44���,特別耐氯離子腐蝕��。國內(nèi)壓力容器用鈦一般采用強(qiáng)度低的工業(yè)純鈦和低合金鈦��,均為α鈦�����,具有排密六方晶格��。微量間隙溶解的元素氮�、氧、碳���,即使作為雜質(zhì)存在����,也會影響其晶格常數(shù)�����,使其塑性明顯下降�����。鈦材中合金元素越高,強(qiáng)度也越高����,焊接性能將變差。因此壓力容器用鈦一般選用合金元素低的牌號�����,取其具有的較好的塑性��。鈦材供貨狀態(tài)為退火�����。鈦的密度小��、熔點高����、導(dǎo)熱性差、熱容量小�、電阻系數(shù)小,加熱至300℃時開始吸氫���,400℃時開始吸氧��,500℃時開始吸氮�����。在焊縫冷卻時��,因溫度降低致使溶解度下降�����,析出氫化鈦��、氧化鈦�����、氮化鈦等脆性化合物����。在正常的焊接工藝下���,剛焊完的鈦材焊縫冷卻速度要比不銹鋼和碳鋼慢得多�。溫度在400℃以上的鈦焊縫和熱影響區(qū)均要求在氬氣的保護(hù)中����,因此鈦材焊接時��,不但熔池需要保護(hù)����,焊后正在冷卻中的焊接接頭正面及背面也要保護(hù)���,要用通入氬氣的保護(hù)拖罩來保護(hù)冷卻中的焊縫和熱影響區(qū)�,不讓其在高溫下氧化形成脆性化合物����。張家港某公司制造了多臺材料為TA2,TA9��,TA10的鈦材設(shè)備�����。其中TA2是工業(yè)純鈦���,大部分用在含氯介質(zhì)的設(shè)備��。

TA9是加了0.2%Pd���,TA10為加了0.3%Mo+0.8%Ni的低合金鈦����。TA9�����、TA10用在抗縫隙腐蝕更苛刻的設(shè)備上 [2,5] �。

2 �����、焊接注意事項

2.1 清理

(1)焊前對焊件坡口及附近區(qū)域以及焊絲要清理清洗干凈�,這對鈦材焊接質(zhì)量特別重要。因為如果坡口及焊絲表面的水分�、油污、氧化物及其他有機(jī)污染物進(jìn)入熔池會使熔池中的氫和一氧化碳增加��,容易使焊縫產(chǎn)生氣孔����,降低塑性。

(2)焊接前��,清理焊絲表面和焊接坡口及兩側(cè)各25 mm的氧化物、氮化物����、油污、水分和其他有機(jī)污染物�,一般用白布粘取丙酮液反復(fù)擦洗以上部位的污染物,經(jīng)清理后嚴(yán)禁用手直接接觸以免再污染����,若再污染或清洗后4 h未焊應(yīng)重新對其進(jìn)行清理與清洗。

2.2 保護(hù)

(1)焊接時����,保護(hù)氣體氬氣純度應(yīng)不低于99.99%,氬氣流量不應(yīng)調(diào)至過大���,過大時會對前方焊槍保護(hù)氣體形成干擾并且使焊接區(qū)域冷卻速度加快���,反而會形成微裂紋缺陷。以保證氣流均勻穩(wěn)定地分布在焊接區(qū)域為宜�。

(2)焊接時,焊縫和熱影響區(qū)內(nèi)外表面應(yīng)加以氬氣保護(hù)���,氬氣保護(hù)拖罩的尺寸應(yīng)根據(jù)焊件厚度���、冷卻方式�����、焊接電流及焊縫形狀等因素確定���,并緊貼在焊接區(qū)隨焊槍一同移動,不得脫離焊接區(qū)域����。

(3)焊接時���,應(yīng)嚴(yán)格按照制定好的焊接工藝參數(shù)執(zhí)行��,不得擅自更改工藝參數(shù)���。施焊時,焊接熱輸入不宜過大��,控制好焊接層間溫度不得大于200 ℃�����,一道焊縫應(yīng)盡量一次焊完,不得已時應(yīng)在焊接第二道前對前一道焊縫進(jìn)行嚴(yán)格的清理后方能再次施焊�����。

(4)焊接結(jié)束收弧時���,不應(yīng)立即拿起焊槍�����,應(yīng)保證焊槍在焊接區(qū)域上停留一定時間方可拿開�,然后將氬氣保護(hù)罩拖至焊接區(qū)域����,停留一定時間待焊縫及熱影響區(qū)溫度冷卻至200 ℃以下時方能拿開保護(hù)拖罩。每次焊接完畢時�����,焊絲應(yīng)在保護(hù)氣體中保留一定時間���,方能拿開�,若焊絲不慎被氧化,在下次焊接前應(yīng)剪除被氧化端���,剪除后用丙酮液對其擦洗后方能再次施焊 [2,3] ���。

3 、檢驗控制要求

3.1 焊前檢查要點

(1)母材�、焊縫外觀質(zhì)量、標(biāo)識和質(zhì)量證明書檢查���;(2)設(shè)備�����、焊機(jī)、熱處理設(shè)施檢查���;(3)焊接工藝文件檢查�����,WPS����,PQR等;(4)焊工資格檢查��;(5)焊接環(huán)境檢查��;(6)焊接坡口檢查����;(7)焊材烘烤、干燥和潔凈程度檢查�����。

3.2 焊接過程檢查要點

(1)點焊位置檢查����;(2)氬氣保護(hù)情況檢查;(3)焊接環(huán)境清潔度檢查�����;(4)焊接參數(shù)如電流����、電壓、焊速等檢查���;(5)層間溫度檢查�����。

3.3 焊后檢查要點

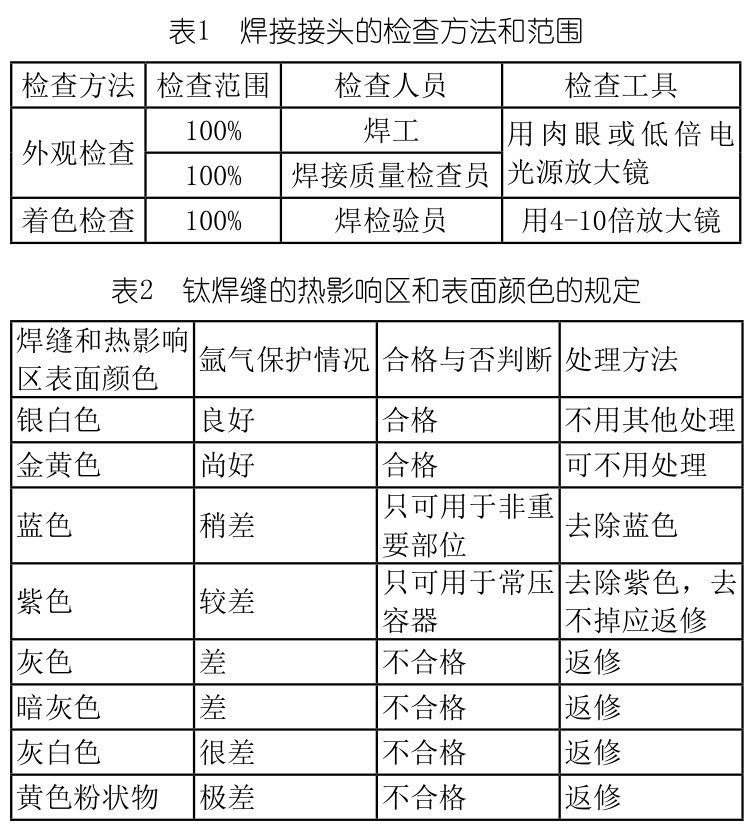

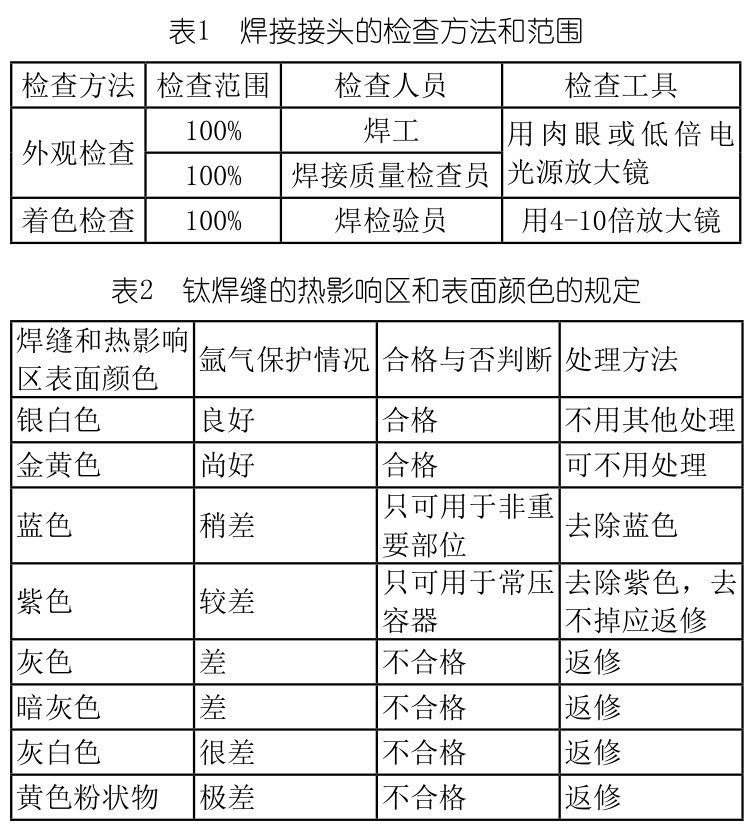

(1)焊接接頭的檢查方法有外觀檢查和著色檢查兩種����,檢查方法如表1所示;(2)焊縫表面應(yīng)均勻����、美觀;(3)焊縫表面不允許有咬邊���、裂紋��、氣孔�、未熔合����、焊瘤等缺陷���;(4)焊縫表面顏色不允許出現(xiàn)紫色�、藍(lán)色、灰色����、金黃色,具體顏色及規(guī)定見表2所示����。(5)鈦表面生成的氧化膜的顏色與生成溫度有關(guān):在200℃以下為銀白色,300℃時為淡黃色���,400℃時為金黃色�����,500℃和600℃時為深藍(lán)色和紫色����,700~900℃為灰色���。溫度低時氧化色僅為表面薄層��,可用酸洗去除����;溫度高時氧化深度漸深,嚴(yán)重影響焊縫質(zhì)量���。因此�����,焊縫表面顏色是衡量鈦焊接時惰性氣體的保護(hù)情況和焊縫質(zhì)量的重要指標(biāo)和檢驗方法 [1,2,4,5] �。

4 ����、結(jié)論

在鈦設(shè)備的制造中,最關(guān)鍵的工序是焊接�。本文通過介紹鈦材特性、焊接注意事項���、焊接檢驗控制要點等內(nèi)容�,為鈦材的焊接和檢驗提供一些經(jīng)驗�����。只有全面準(zhǔn)確地掌握鈦材的基本特性����,在焊接過程中加強(qiáng)控制,經(jīng)過焊后外觀檢驗和無損檢查報告�,認(rèn)真分析缺陷產(chǎn)生的原因,采取嚴(yán)格防范措施�,改進(jìn)工藝技術(shù)條件,提高焊接質(zhì)量�����,才能最終提高焊縫的合格率和設(shè)備的制造質(zhì)量���。

參考文獻(xiàn):

[1] 顧曾迪���,俞逢英. 有色金屬焊接[M].北京:機(jī)械工業(yè)出版社,1995.

[2] 康浩方. 國內(nèi)外鈦設(shè)備的焊接技術(shù)現(xiàn)狀[J].鈦工業(yè)進(jìn)展���,2003���,(4)~(5):73-74,70-73.

[3] 余存燁. 鈦制壓力容器的監(jiān)察與檢驗[J].鈦工業(yè)進(jìn)展�����,2003�����,(3):31-34.

[4] 李洪巖,張建偉. 鈦材設(shè)備制造的焊接與切割技術(shù)[J].石油和化工設(shè)備��,2012�����,15(6):29-30.

[5] JB/T 4745-2002���,鈦制焊接容器[S].

相關(guān)鏈接