鈦合金具有低密度、比強(qiáng)度大�、耐高溫和耐腐蝕等特點,因此在航空航天領(lǐng)域得到了廣泛的應(yīng)用���。在航空航天領(lǐng)域�����,TC4 鈦合金應(yīng)用量占整個鈦合金應(yīng)用量的 50%以上 [1] ���。然而,切削�����、鍛造��、鑄造等傳統(tǒng)加工方法不僅工藝繁雜���,難以成形復(fù)雜結(jié)構(gòu)����,且材料的重復(fù)利用率低,加工成本高��。與傳統(tǒng)加工方法相比����,增材制造(additive manufacturing,AM)在鈦合金加工方面具有研制周期短�����、無需模具與大型設(shè)備���、可一體化成形復(fù)雜結(jié)構(gòu)等優(yōu)點�����。

目前對于 LPBF 成形的 TC4 合金的研究主要集中在組織��、缺陷以及靜態(tài)的拉伸性能上�����。但隨著增材制造 TC4 的應(yīng)用面不斷拓展�����,疲勞性能和斷裂韌性等動態(tài)力學(xué)性能開始得到人們的關(guān)注��。尤其是在航空航天領(lǐng)域����,隨著飛行器性能的提高與結(jié)構(gòu)的復(fù)雜化��,早年間以靜強(qiáng)度和剛度為標(biāo)準(zhǔn)的結(jié)構(gòu)設(shè)計已無法滿足強(qiáng)度要求��,目前的 TC4 結(jié)構(gòu)件設(shè)計注重于使用中的疲勞壽命與斷裂韌性這類動態(tài)力學(xué)指標(biāo)���。

考慮到 TC4 常用作航空航天領(lǐng)域中的復(fù)雜結(jié)構(gòu)件�,對于打印的精度有較高的要求����。在常見的金屬增材制造技術(shù)中,激光粉末床熔融(laser powder bed fusion����,LPBF)技術(shù)由于有優(yōu)良的成形精度、構(gòu)件表面質(zhì)量以及較為簡單的打印環(huán)境,成為了增材制造 TC4 的不二之選��。本文從 LPBF 成形 TC4 的特征出發(fā)����,總結(jié)了其對拉伸性能的影響,并以此為基礎(chǔ)重點綜述了國內(nèi)外在疲勞和斷裂韌性方面的研究進(jìn)展����,提出了未來可能的研究方向。

1 ��、激光粉末床熔融 TC4 合金組織與缺陷

1.1 沉積態(tài)組織特征

LPBF 過程中的高冷卻速率以及分層制造過程的重熔導(dǎo)致沉積態(tài) TC4 試樣在橫截面(XOY 面)和縱截面(XOZ 面)上具有不同的組織特征��。XOY面的組織主要為初生 β 相和其內(nèi)部的針狀與板條狀馬氏體 α′�。LPBF 過程中產(chǎn)生的熔池冷卻速率極快,可達(dá) 10 4 K/s�,遠(yuǎn)遠(yuǎn)超過了發(fā)生馬氏體相變所需的410 K/s,所以 β 相中析出了馬氏體 α′相���。XOY 面的組織形貌受工藝參數(shù)和掃描策略的影響較大����。孫靖等 [2] 的研究結(jié)果表明��,保持激光功率不變時 β 相及內(nèi)部的馬氏體 α′相會隨著掃描速度的下降而逐漸粗化。谷雪忠 [3] 對比了不同熔覆層間掃描角度為90°和 67°的情況����。掃描角度為 90°時 β 晶粒間以相互垂直的棋盤網(wǎng)格分布,而掃描角度為 67°時網(wǎng)格則近似六邊形���,這種差異是不同熔覆層之間熔道交叉形狀的差異導(dǎo)致的����。

同時��,LPBF 成形過程中不同高度的熱輸入和熱循環(huán)狀況也存在較大的差異�,導(dǎo)致不同熔覆層之間 XOY 面的組織形貌也不盡相同���。Xu 等 [4] 研究發(fā)現(xiàn)靠近基板的部位因為積累的熱量更多���,馬氏體 α′相會分解產(chǎn)為 α+β 相,組織為板條狀 α+β 且較為粗大����,而靠近頂端的部分熱量累積少,組織為 β 相和針狀馬氏體 α′��。對于熱循環(huán)次數(shù),馬堯 [5] 的研究結(jié)果表明����,試樣底部由于經(jīng)歷的熱循環(huán)次數(shù)最多可生成四次馬氏體 α′相,不同批次的馬氏體分別與上一級的馬氏體垂直析出而一次馬氏體相與 β 相垂直析出�����。越接近頂部經(jīng)歷的熱循環(huán)次數(shù)越少��,馬氏體的種類與體積也隨之減少����。

XOZ 面的組織為穿過多個粉層的 β 相柱狀晶,其內(nèi)部分布有針狀馬氏體 α′�����。這是激光打印過程中對上一層的粉層的重熔導(dǎo)致的����,先前存在的柱狀晶會沿熔池邊界外延生長,最終形成沿沉積方向的粗大柱狀晶�。柱狀晶內(nèi)部的針狀馬氏體 α′常與柱狀晶呈特定角度生長且針狀馬氏體之間相互平行或垂直,這種位相關(guān)系由馬氏體的成核難度和最大熱通量的方向共同決定��。XOZ 面的組織形貌主要受工藝參數(shù)影響,谷雪忠 [3] 研究了 52 J/mm 3 和 23.8 J/mm 3兩種能量密度下 LPBF 成形 TC4 XOZ 面的組織形貌���,發(fā)現(xiàn)當(dāng)能量密度足夠使上一層粉層達(dá)到 β 相變溫度時����,β 柱狀晶可以跨粉層連續(xù)生長����,反之則難以形成粗大且連續(xù)的柱狀晶。

1.2 缺陷

LPBF 過程中常會出現(xiàn)球形的氣孔�����、不規(guī)則的未熔合區(qū)域以及裂紋�,這三種常見的缺陷形貌如圖1(c)~(e)所示��。Hojjatzadeh 等 [6] 驗證了 LPBF過程中氣孔形成的六種機(jī)制���,包括原始粉末中就存在的氣孔無法逃逸�、易揮發(fā)元素形成的蒸汽無法逃逸�����、金屬蒸汽的對熔池的反沖壓力使熔池振蕩形成了氣孔、金屬液滴飛濺下落到熔池時產(chǎn)生了氣孔�、已存在裂紋的基體重熔時由裂紋釋放出氣孔��、匙孔底部的氣體由于激光能量過大無法逃逸�����。此外 Zhou等 [7] 發(fā)現(xiàn)傳統(tǒng) LPBF 過程中作為保護(hù)氣氛的惰性氣體也會進(jìn)入基體形成氣孔�,將打印的環(huán)境由惰性氣體變?yōu)檎婵湛山档?LPBF 成形 TC4 的孔隙率�����。未熔合區(qū)域常存在較多未熔化的顆粒����,同時容易形成鋒利的邊緣,其成因主要為激光的能量密度不足�����,無法形成連續(xù)的熔體���。裂紋指成型件內(nèi)部的小裂紋�����,張升等 [8] 認(rèn)為是高溫度梯度產(chǎn)生的殘余應(yīng)力導(dǎo)致了裂紋的產(chǎn)生�����,這也是目前較為普遍的觀點����。

在此基礎(chǔ)上 Zhu 等 [9] 認(rèn)為夾雜、熔合不良����、氣孔等部位容易造成應(yīng)力集中從而形成裂紋源。蔡偉軍等[10] 發(fā)現(xiàn) P 與 Si 等元素會產(chǎn)生晶間的液態(tài)薄膜成為熱裂紋的誘因����。

研究發(fā)現(xiàn),通過調(diào)整工藝參數(shù)�,上述三種缺陷均可得到一定的改善����。趙春玲等 [11] 發(fā)現(xiàn)隨著激光能量密度增加,缺陷逐漸由不規(guī)則形轉(zhuǎn)向球形��,缺陷的尺寸先減小后增加�����,這證明 LPBF 成形 TC4 的能量密度存在一個最佳工藝窗口。Zhou 等 [7] 的研究結(jié)果表明在真空(1 Pa)條件下的工藝窗口為 800-1333J/mm 3 ���。對于傳統(tǒng)的 LPBF 成形 TC4�����,段偉 [12] 發(fā)現(xiàn)能量密度在 19.49-58.48 J/mm 3 范圍內(nèi)時��,試樣的致密度可達(dá) 99%以上��,且在 29.24 J/ mm 3 附近致密度大于 99.9%���。除調(diào)整打印參數(shù)外,熱等靜壓(hot isostatic pressing���,HIP)也是改善 LPBF 成形件缺陷狀況的常用手段����。HIP 通過高溫高壓可以使工件中大部分的孔隙和裂紋閉合�,呂周晉等 [13] 對致密度99.4%LPBF 成形 TC4 試樣進(jìn)行 HIP 處理后,致密度超過 99.8%�����,材料密度達(dá)到 4.415 g/cm 3 以上,已經(jīng)接近 TC4 的理論密度��。HIP 雖然能消除絕大部分缺陷��,但其造成的組織粗化會減弱 TC4 的抗疲勞性能 [14]���。

1.3 殘余應(yīng)力

LPBF 成形的加熱和冷卻過程都極快�,成形過程中不同部位之間會形成較大的溫度梯度��,當(dāng)不同部位的膨脹和收縮不一致時便會產(chǎn)生殘余應(yīng)力��。殘余應(yīng)力會使零件容易開裂甚至斷裂 [15] ����,因此需要設(shè)法減小乃至消除 LPBF 過程產(chǎn)生的殘余應(yīng)力。

減小溫度梯度最簡單的解決方法是對基板進(jìn)行預(yù)熱�。Roberts [16] 通過有限元模擬發(fā)現(xiàn),將預(yù)熱溫度從40℃提高到300℃可以使TC4上表面的殘余拉應(yīng)力從 737.8 MPa 降低至 355.9 MPa���,減少了 50%以上。而 Ali 等 [17] 將預(yù)熱溫提高到 770℃時發(fā)現(xiàn) TC4零件上表面的殘余應(yīng)力基本消失����。熱處理也是減少殘余應(yīng)力的常見手段��,其可以將亞穩(wěn)組織轉(zhuǎn)變?yōu)槠胶饨M織����,消除晶粒間的位錯聚集��,從而減小了殘余應(yīng)力���。Leuders 等 [18] 通過 800 ℃兩小時的退火處理將 LPBF 成形 TC4 表面沿沉積方向和掃描方向的殘余應(yīng)力分別由 230 MPa 和 120 MPa 降低到了 10MPa和5 MPa�����。張霜銀等 [19] 通過去應(yīng)力退火將LPBF成形 TC4 Y 方向和 Z 方向的平均殘余應(yīng)力分別由-114.88 MPa和-82.34 MPa降低至-49.01 MPa和0.52MPa�,降幅達(dá) 59.8%與 72.3%���。此外 LPBF 的工藝參數(shù) 也 會 對 殘 余 應(yīng) 力 造 成 影 響 ���。 Levkulich [20] 與Vrancken [21] 發(fā)現(xiàn)隨著激光功率的增加,LPBF 成形的 TC4 試樣的殘余應(yīng)力會降低�����,其認(rèn)為是冷卻速率隨著激光功率增加而降低導(dǎo)致的。但激光能量過高則會增加與相鄰層的溫度梯度�����,反而會產(chǎn)生較大的殘余應(yīng)力 [22] �。此外梁曉康等 [23] 發(fā)現(xiàn) TC4 試樣在沉積方向上有較大的殘余拉應(yīng)力,Anderson 等 [24] 的實驗結(jié)果也表明在 x 方向和 z 方向上應(yīng)力值近似拋物線分布���,若改變每層的掃描路徑則可使層與層之間的應(yīng)力狀態(tài)相等�����。孫新發(fā) [25] 對旋轉(zhuǎn)角為 0°�,67°和 90°的掃描策略進(jìn)行了數(shù)值仿真�,其中旋轉(zhuǎn)角為67°時應(yīng)力的各向異性最低。

2 激光粉末床熔融 TC4 合金拉伸性能與傳統(tǒng)工藝制備的 TC4 合金相比���,LPBF 成形的 TC4 合金具有高強(qiáng)度低塑性的特點����。LPBF 過程中遠(yuǎn)超傳統(tǒng)工藝的冷卻速率形成了大量的針狀馬氏體 α′��,與傳統(tǒng) TC4 合金中的 α+β 相相比有著更高的硬度與強(qiáng)度但塑性很低 [26] 。

沉積態(tài)的 TC4 合金拉伸性能主要受打印參數(shù)的影響���。吳慧敏等 [27] 和雷蕾 [28] 都對激光功率和掃描速度對拉伸性能的影響進(jìn)行了研究,結(jié)果表明LPBF 成形 TC4 合金的拉伸性能由內(nèi)部缺陷決定���,致密度最高�����、缺陷最少的試樣不論是抗拉強(qiáng)度還是斷后延伸率都要高于其他試樣��。LPBF 成形 TC4 合金 XOY 面與 XOZ 面的組織形貌存在明顯差異�,導(dǎo)致其拉伸性能也表現(xiàn)出明顯的各向異性��。焦?jié)奢x等[29] 測量了水平和垂直方向的拉伸性能��,其中水平拉伸試樣的抗拉強(qiáng)度和屈服強(qiáng)度都要高于垂直拉伸試樣而斷后延伸率差別不大����。這是因為水平方向 β 晶界的數(shù)量要多于垂直方向,對位錯滑移的阻礙更大[30] �����,且水平拉力的方向垂直于 β 柱狀晶而垂直拉伸力的方向與柱狀晶平行;另一方面垂直方向為試樣的沉積方向����,層間的結(jié)合強(qiáng)度會小于層內(nèi)的結(jié)合強(qiáng)度,也導(dǎo)致了垂直拉伸性能不如水平拉伸性能�����。各向異性可以通過后續(xù)的熱處理消除����,竇振等 [31] 通過固溶時效處理使拉伸性能的各向異性水平≤1.2%。

沉積態(tài) TC4 塑性的提升主要依靠后續(xù)的熱處理���。目前主流的研究方向為退火處理和固溶時效處理�。退火處理時�,隨著退火溫度的升高,馬氏體 α′會逐漸分解為 α 相和 β 相��,當(dāng)溫度越接近 β 轉(zhuǎn)變溫度時���,β 相含量越多 [32] ���。由于 Al 和 O 等強(qiáng)化元素會在 α 相中富集 [33] ��,β 相的強(qiáng)度會低于 α 相�����;同時β 相為 BCC 結(jié)構(gòu)而 α 相為 HCP 結(jié)構(gòu),β 相的滑移系多于 α 相����,變形協(xié)調(diào)能力更強(qiáng)。因此退火溫度越高試樣的強(qiáng)度越低塑性越強(qiáng)�。但崔麗等 [32] 發(fā)現(xiàn)隨溫度上升,斷后延伸率先增加后下降���,其原因可能為高溫時 α 相粗化嚴(yán)重且容易形成集束�,降低了塑性變形的抗力����。通常來說退火溫度在 800 ℃左右時有較好的強(qiáng)度塑性比。固溶時效處理通常會在固溶過后進(jìn)行水冷來獲得獲得馬氏體 α′�����,在時效過程中馬氏體 α′會分解成 β 相和彌散 α 相�。由于組織大體上保留了原本的 α+β 相的形貌����,具有較好的延伸率�。同時細(xì)小的彌散 α 相不僅能阻礙位錯的運動,還能減少位錯滑移的啟動�����,從而提高了強(qiáng)度 [34] �。高星等 [35]指出固溶時間不宜過長,否則會使 α 片層過度粗化從而降低塑性���。孫兵兵等 [34] 通過 940 ℃和 900 ℃兩次固溶水冷處理來控制 α 片層的尺寸�,再經(jīng)過600℃的時效處理后試樣的抗拉強(qiáng)度為 1158 MPa����,伸長率為 11.3%,均大于 940 ℃爐冷試樣的 1061.5MPa 和 10.8%�����。通過固溶和時效過程分別調(diào)節(jié)片層α 相和彌散 α 相的大小可以使 TC4 合金獲得良好的強(qiáng)度塑性比���。但其認(rèn)為粗的 α 片層有利于協(xié)調(diào)變形和位錯增殖從而提高試樣的塑性�,這與前文崔麗和高星等人的觀點有所出入,因此具體的強(qiáng)度塑性調(diào)節(jié)機(jī)制還有待進(jìn)一步研究�����。

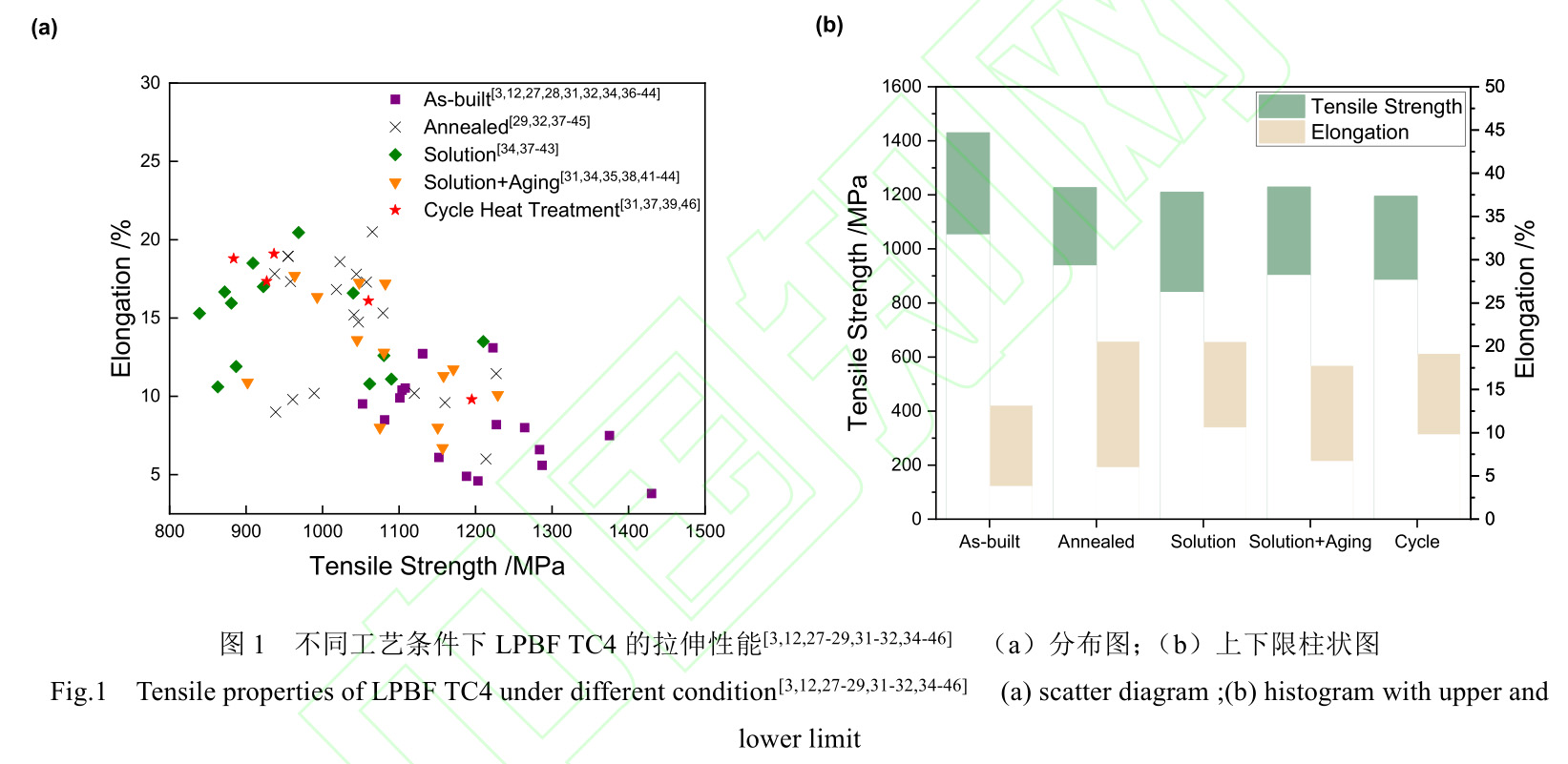

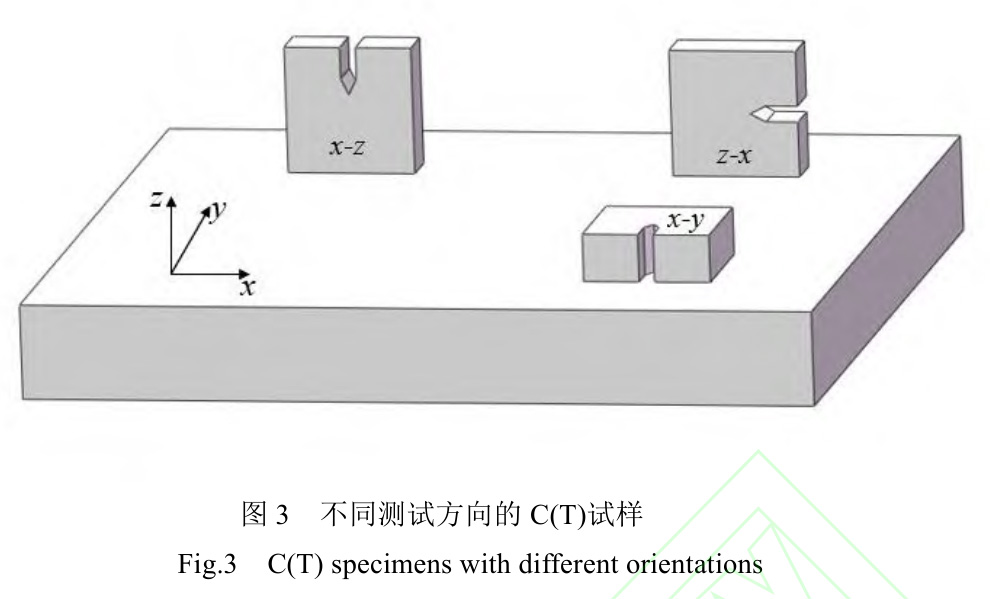

通過系統(tǒng)分析現(xiàn)階段激光粉末床熔融成形 TC4合金的研究���,可以明顯看出�,TC4 的拉伸性能與延伸率總體上呈現(xiàn)反比趨勢�,如下圖 1(a)所示����。圖1(b)為不同工藝下 TC4 抗拉強(qiáng)度和伸長率的上下限,從圖中可以看出沉積態(tài)的 TC4 強(qiáng)度高塑性低���,所有的沉積態(tài)強(qiáng)度都達(dá)到了 1000 MPa 以上�����,但其延伸率的上下限均為最低�����;單獨的固溶處理效果與退火處理類似���,但與退火相比會造成更明顯的強(qiáng)度下降�����;在固溶的基礎(chǔ)上增加時效處理則可以增強(qiáng)其強(qiáng)度��,在圖 1(a)中表現(xiàn)為伸長率相近時��,固溶+時效處理的試樣強(qiáng)度大多都高于單獨的固溶處理試樣�;從圖 1(b)中可以看出����,循環(huán)熱處理由于加熱時間充分,大多都擁有較高的延伸率����,其強(qiáng)度范圍與退火及固溶+時效處理相近,但反復(fù)的升溫和降溫過程不僅增加了熱處理所需的時間����,而且會使流程十分繁瑣,因此應(yīng)用并不廣泛�����。從工藝的復(fù)雜度和強(qiáng)塑性的結(jié)合度來考慮,退火和固溶+時效兩種熱處理方式為目前 LPBF TC4 合金的首選���。

3��、 激光粉末床熔融 TC4 合金疲勞性能

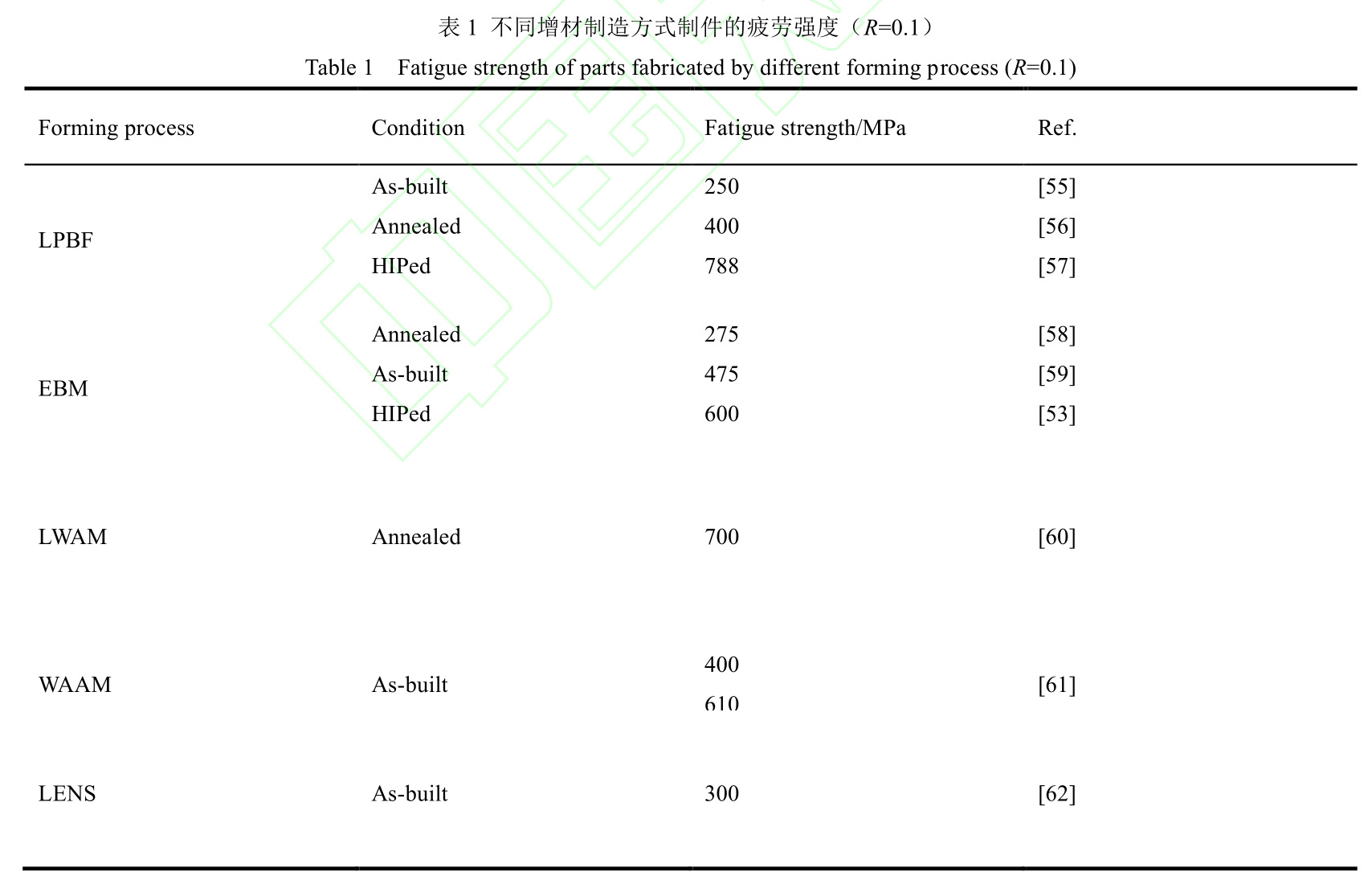

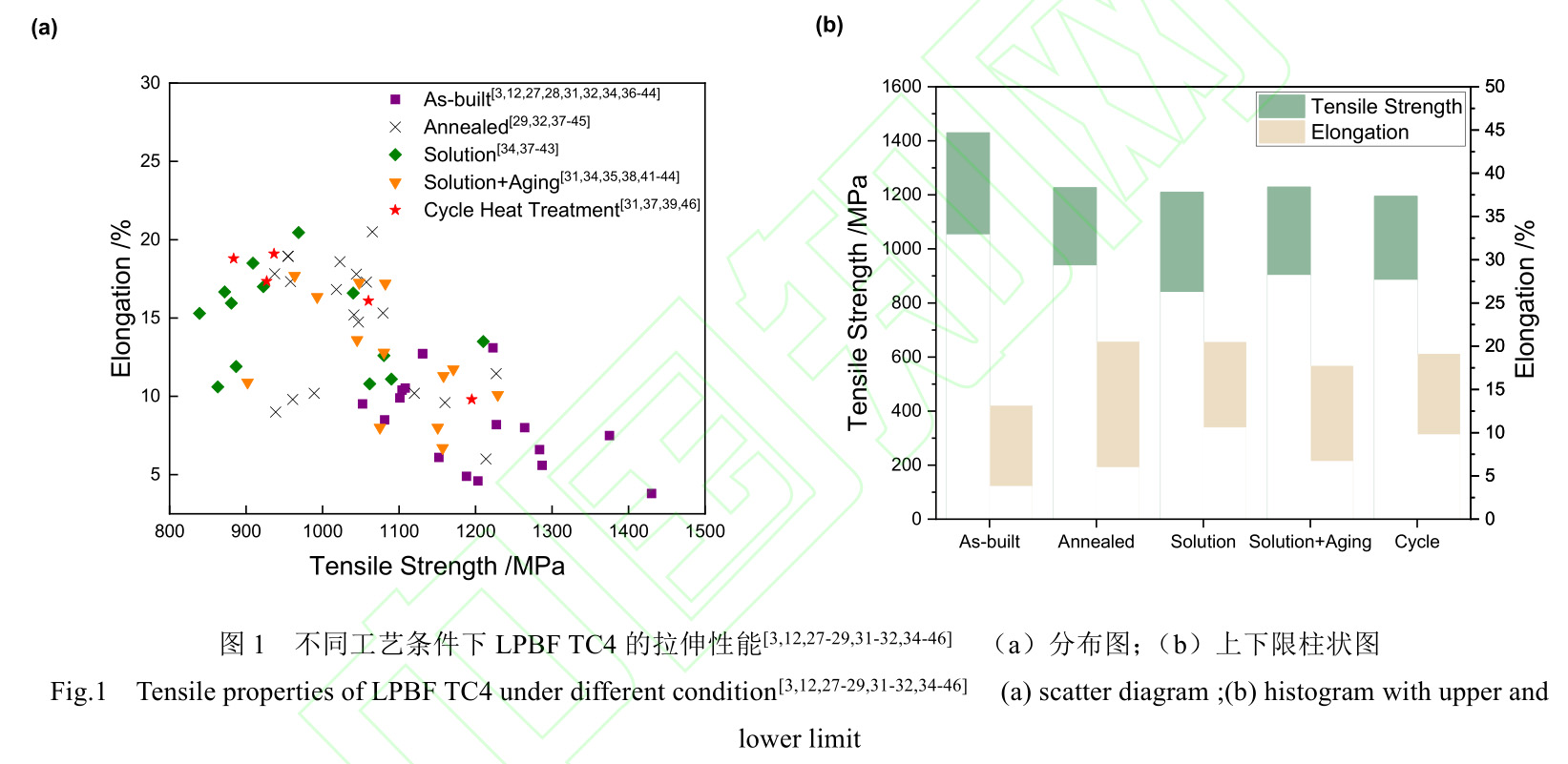

疲勞性能最常用的表征為疲勞極限 σ f (即試樣在 1×107次循環(huán)周次后仍不會發(fā)生斷裂的最大應(yīng)力)�,對于不同增材制造方式下制件的疲勞強(qiáng)度如表1 所示���。疲勞性能作為動態(tài)力學(xué)性能����,與靜態(tài)的拉伸性能存在一定區(qū)別����。首先����,缺陷的形貌對于疲勞性能的影響要更顯著。武亮亮等 [47] 發(fā)現(xiàn) 800 ℃退火后垂直試樣和水平試樣的疲勞極限存在較大的各向異性���,其分別為 543MPa 和 439MPa�����。通過采用Murakami 的等效面積法 [48] 對缺陷進(jìn)行處理后���,其發(fā)現(xiàn)水平方向的缺陷尺寸要大于垂直方向�����,產(chǎn)生了疲勞性能的各向異性����。對水平和垂直試樣進(jìn)行 HIP處理后由于缺陷的減少�,各向異性的現(xiàn)象得到了改善,垂直試樣和水平試樣的疲勞極限分別為 498MPa 和 447 MPa�����。

此外��,試樣的疲勞性能還受表面狀況的影響�����。董登科等 [49] 比較了沉積表明和機(jī)加工表面狀態(tài)下TC4 的疲勞斷口��,結(jié)果表明粗糙的沉積表面由于存在微缺陷會產(chǎn)生較高的應(yīng)力集中,疲勞源萌生于試樣表面���;機(jī)加工試樣表面不僅更光滑�,其引入了殘余壓應(yīng)力會使裂紋從內(nèi)部萌生�,進(jìn)一步疲勞性能。易 敏 等[50] 則 采 用 激 光 沖 擊 強(qiáng) 化 ( laser shock peening��,LSP)來進(jìn)行表面改性��。LSP 在大幅降低表面孔隙的同時還能形成納米晶���、形變孿晶����、等軸晶等組織來改善表面組織性能���,并且和機(jī)加工一樣能引入殘余壓應(yīng)力����,共同提高疲勞性能��。

沉積態(tài)的 TC4 具有硬而脆的特點���,其疲勞強(qiáng)度也小于傳統(tǒng) TC4 合金����,仍需要通過熱處理來改善性能�。Yu 等 [51] 測量了沉積態(tài)、高溫退火和 HIP 三種條件下 LPBF 成形 TC4 的疲勞強(qiáng)度�,其中沉積態(tài)的疲勞極限低于 300 MPa,而 HIP 處理的試樣疲勞極限達(dá)到了 450~500 MPa�����,與鍛造退火后的 TC4 相當(dāng)�����。

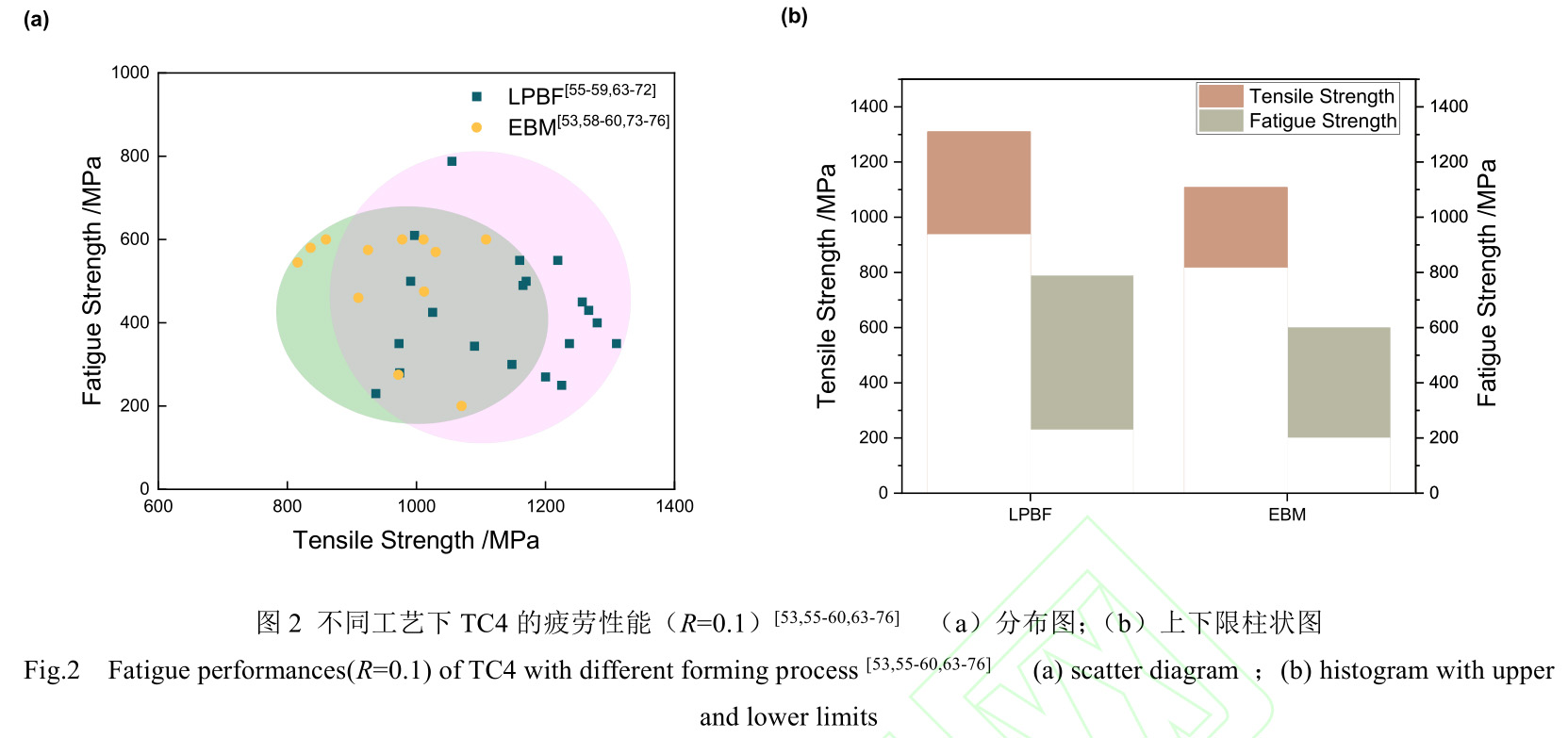

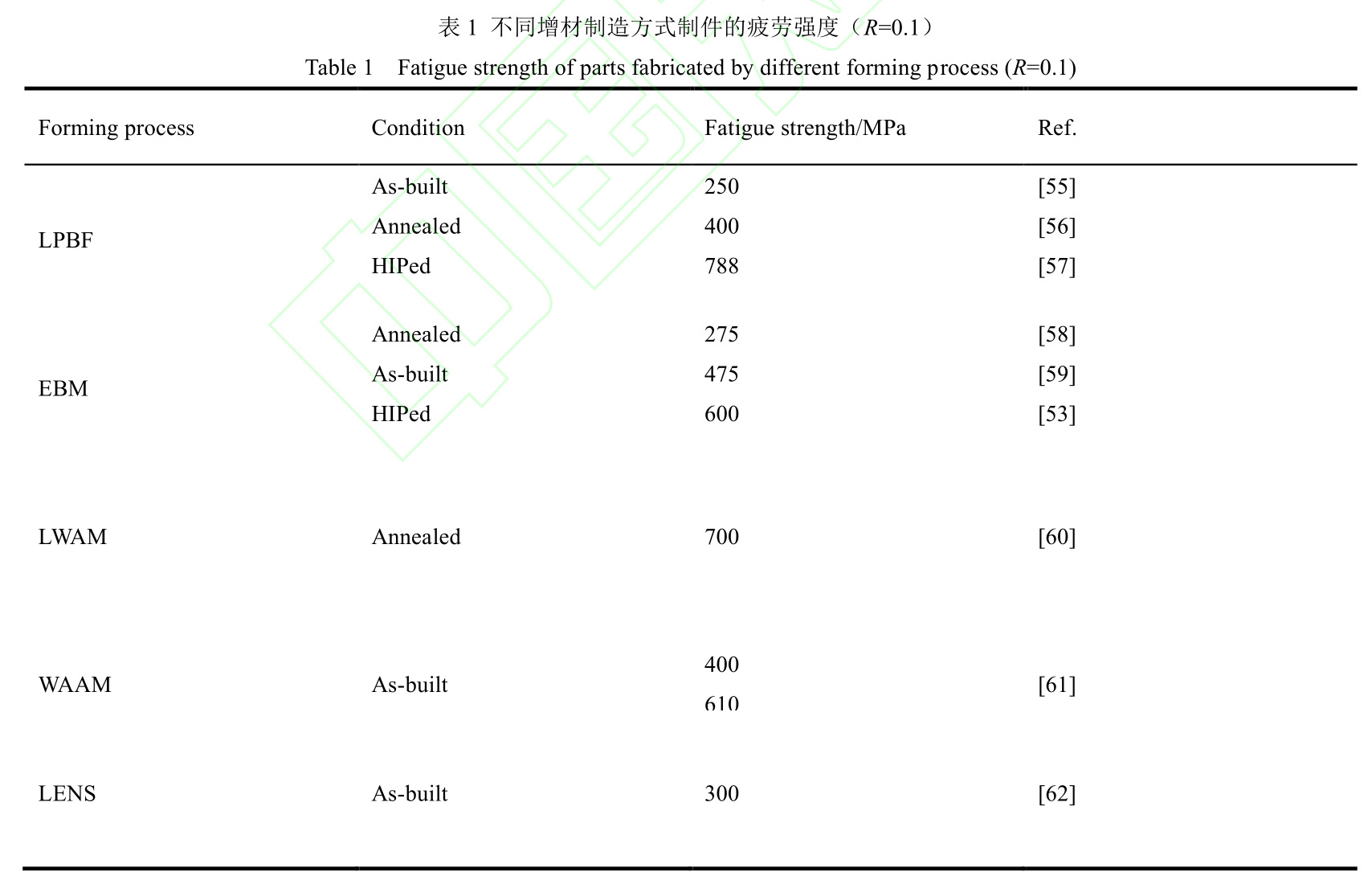

其原理為 HIP 粗化了板條 α 的同時降低了試樣的孔隙率��,增長了裂紋的擴(kuò)展路徑而且減少了裂紋源����。劉劍汶 [45] 進(jìn)一步提高了熱處理的溫度,其發(fā)現(xiàn)950 ℃試樣斷面的疲勞輝紋之間的寬度為(0.53±0.21) μm 小于 850 ℃試樣的(1.07±0.21) μm���。850 ℃試樣中存在的連續(xù)的晶界 α 相在循環(huán)加載過程中造成了應(yīng)力集中���,而在 950 ℃時晶界 α 相變得破碎的同時板條 α 相也會發(fā)生粗化�����,兩者共同阻礙了裂紋的擴(kuò)展��,從而改善了疲勞性能��。Qu 等 [14] 利用相變與晶界生長不同步的特點發(fā)明了純凈增材制造 工 藝 ( net-additive manufacturing process ���,NAMP),使激光打印 TC4 試樣在消除絕大部分孔隙的同時保留了近似沉積態(tài)的組織�,其極為細(xì)小的α 相不僅不會成為裂紋源而且還可以有效抑制滑移帶與晶粒作用造成的疲勞損害,與沉積態(tài)相比疲勞強(qiáng)度提升了 106%���,達(dá)到了 978 MPa��,且抗拉強(qiáng)度與沉積態(tài)相近����,約為 1230 MPa����。目前主流的 TC4 增材制造工藝為 LPBF 與 EBM(Electron Beam Melting,電子束熔化)����,其疲勞性能如圖 2(a),(b)所示�����,可以看出 LPBF 成形的 TC4 抗拉強(qiáng)度總體上要大于 EBM���,其成因可能為 EBM 的冷卻速率低于LPBF��,高溫下的 β 會向(α+β)組織轉(zhuǎn)變而非成馬氏體 α′����,因而抗拉強(qiáng)度更低 [52] �����。在不同后處理工藝下二者的疲勞強(qiáng)度相近但均未超過 800 MPa��,可能是因為未經(jīng) HIP 處理的 LPBF 和 EBM 試樣的疲勞性能主要受增材制造過程中形成的孔隙決定���,而經(jīng)過 HIP 處理后二者的組織均為(α+β)組織 [53,54] �����,因而總體上疲勞強(qiáng)度差距不大���。

目前傳統(tǒng)的熱處理方式對于 LPBF TC4 的疲勞強(qiáng)度提升較為有限����,在此基礎(chǔ)上還會降低其原本的抗拉強(qiáng)度��;而進(jìn)行了 NAMP 處理后的 TC4 不僅保留了與沉積態(tài)相近的抗拉強(qiáng)度��,而且還具有極高的疲勞強(qiáng)度���,是一種實用性較強(qiáng)的新型熱處理手段���。除此之外,諸如 LSP 等表面加工手段對于疲勞強(qiáng)度的提升也較為明顯�,為熱處理之外的優(yōu)秀后處理方式。

4�����、 激光粉末床熔融 TC4 合金斷裂韌性

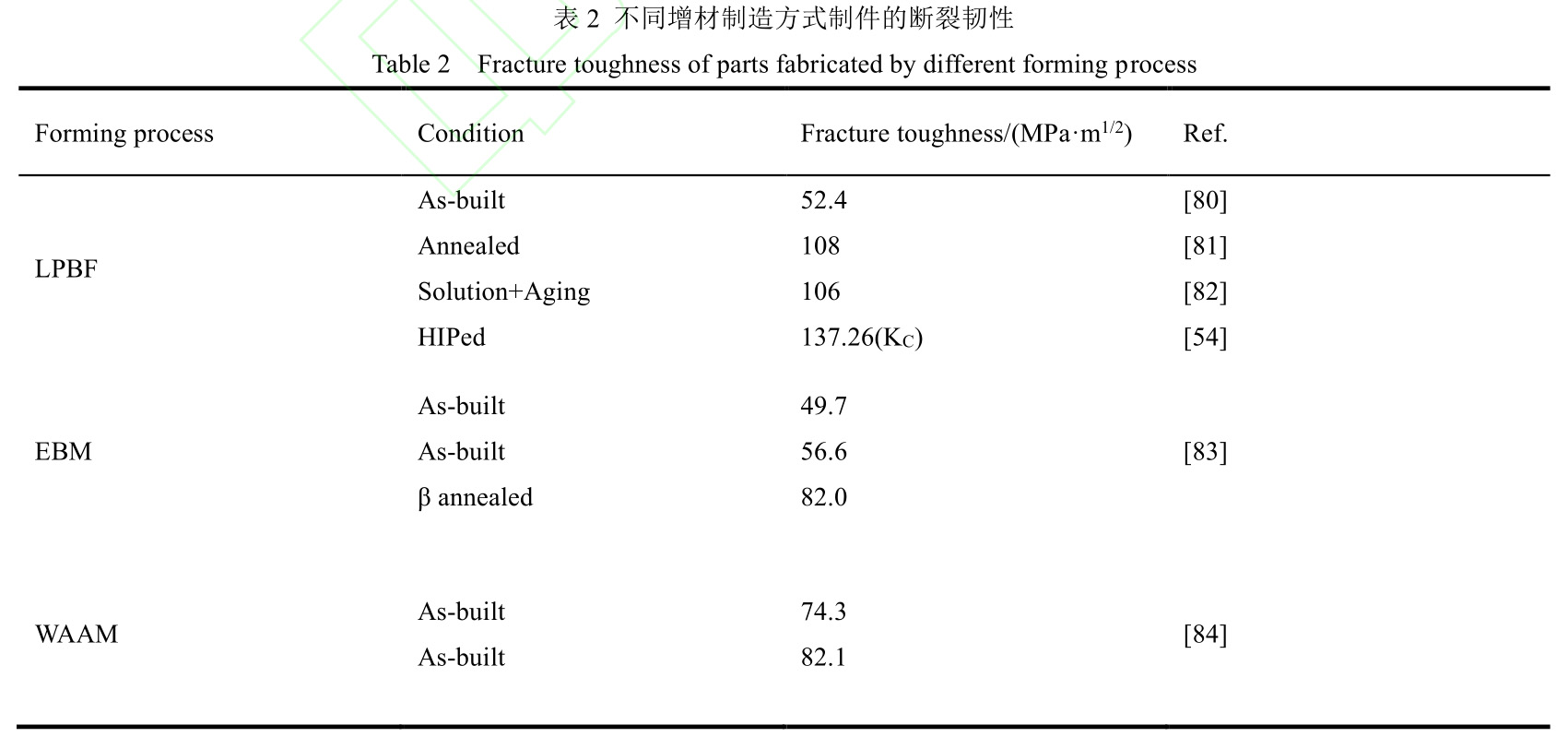

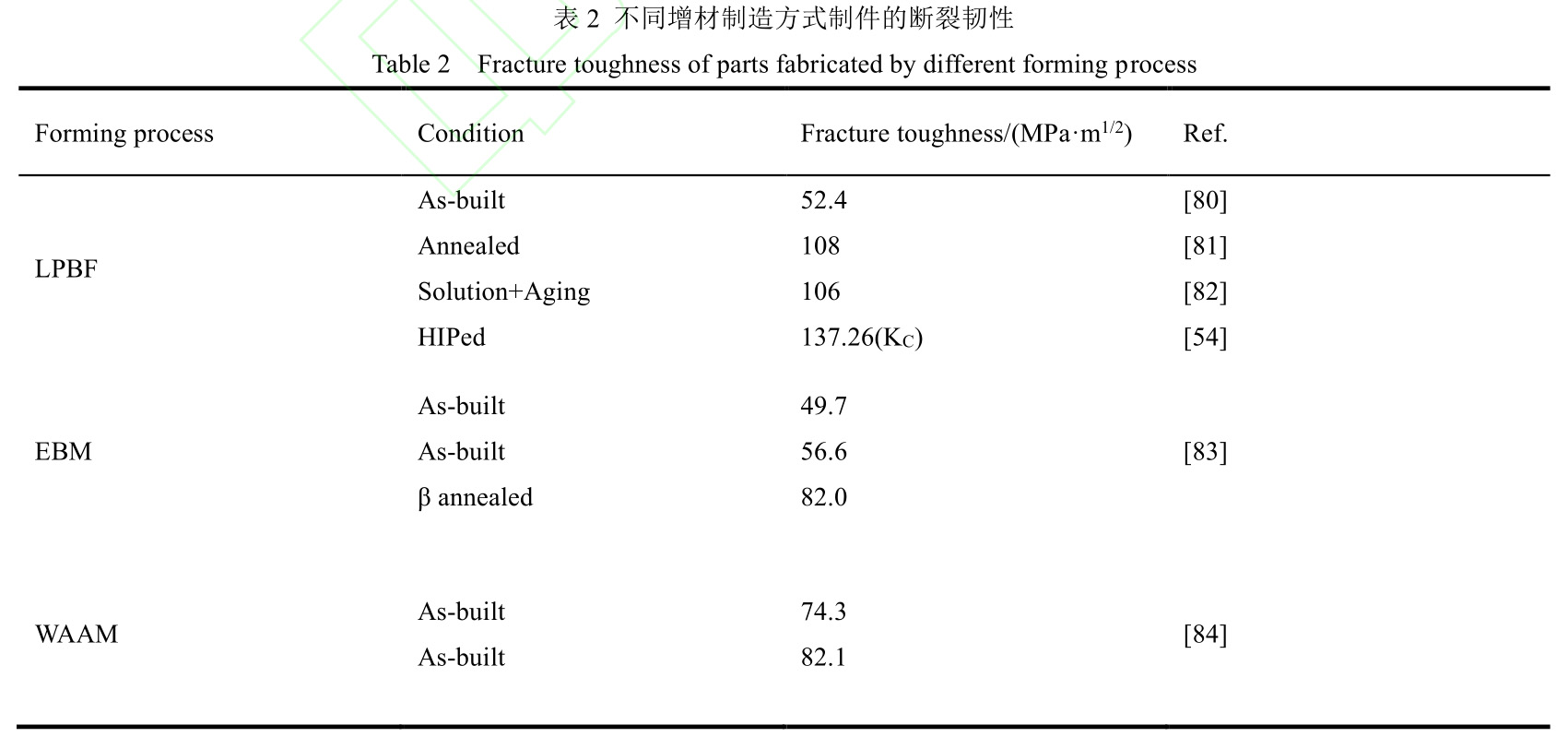

由于馬氏體 α′的脆性與不穩(wěn)定性以及對裂紋擴(kuò)展的抵抗性弱��,LPBF 成形 TC4 合金的斷裂韌性也低于傳統(tǒng)的鍛造和鑄造 TC4 合金 [77] ,常見的增材制造TC4合金斷裂韌性如表 2所示��。與拉伸性能類似�����,沉積態(tài) TC4 合金的斷裂韌性也表現(xiàn)出了各向異性����。

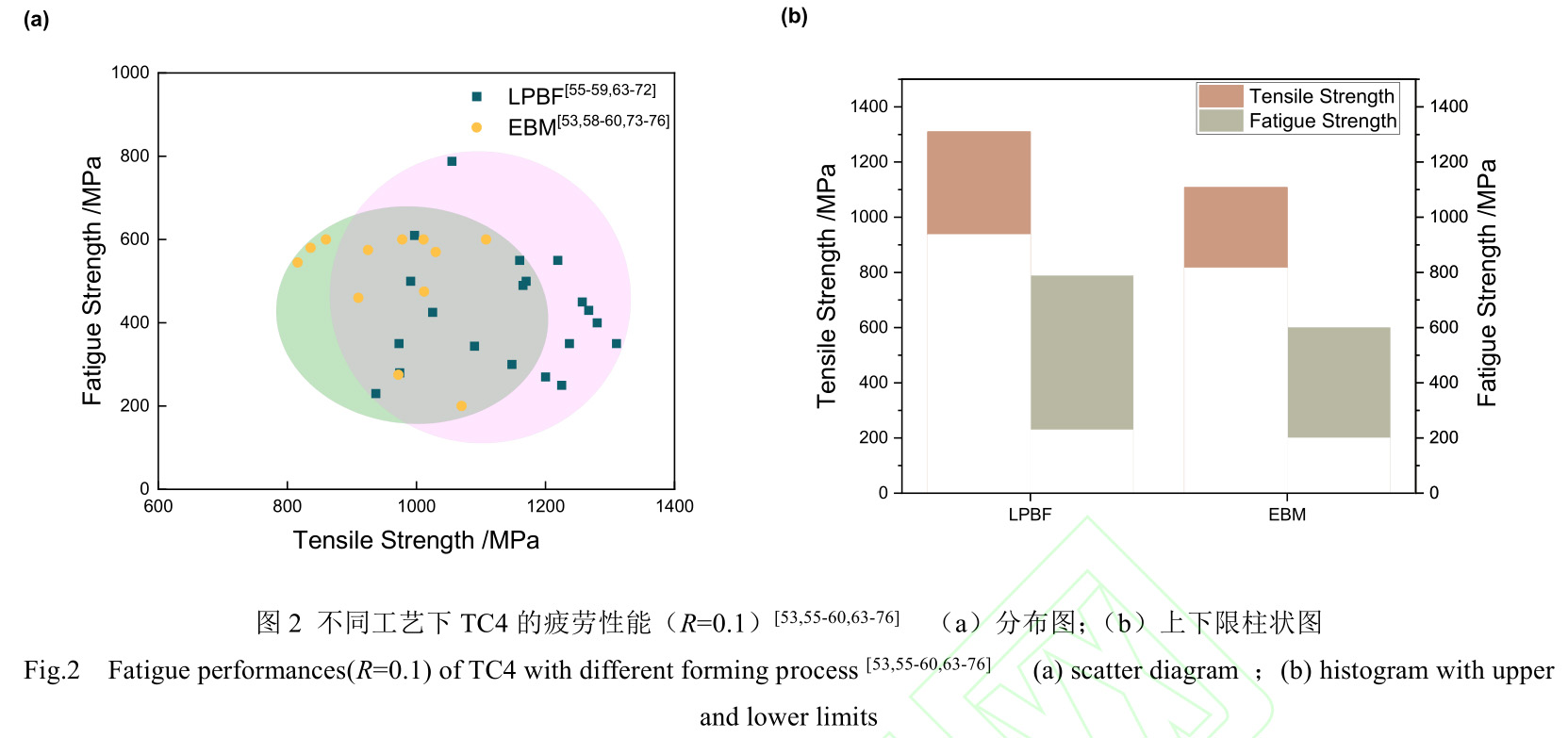

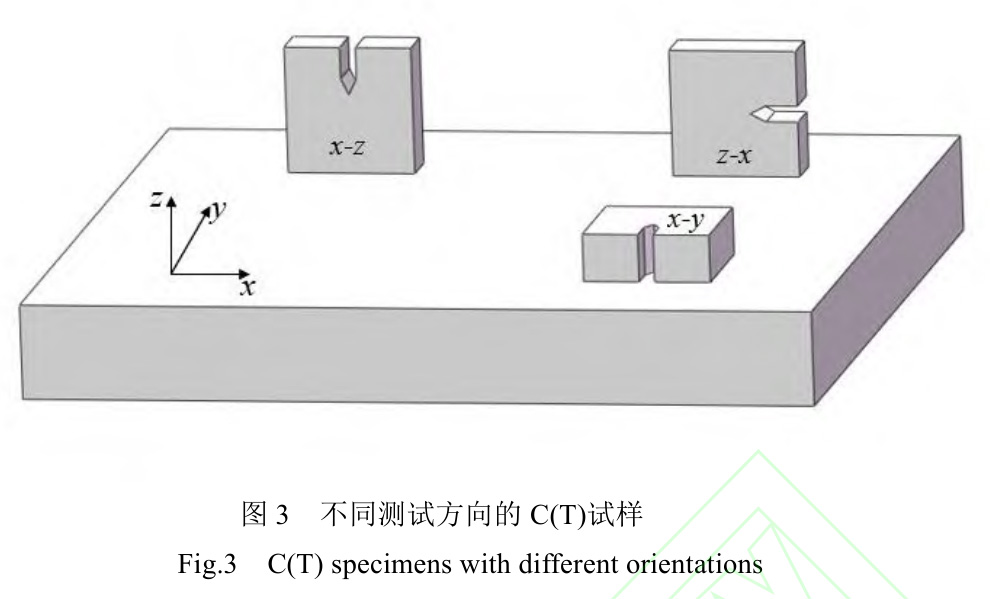

Cain 等 [78] 對沉積態(tài) TC4 合金不同方向上的斷裂韌性進(jìn)行了研究��,如圖 3 所示���,斷裂韌性的大小為 XY>XZ>ZX(K IC 分別為(28±2) MPa·m 1/2 �,(23±1) MPa·m 1/2 和(16±1) MPa·m 1/2 )����,這是 β 柱狀晶和殘余應(yīng)力共同作用的結(jié)果。若只考慮組織形貌 XZ 試樣中裂紋擴(kuò)展方向平行于 β 柱狀晶�����,其斷裂韌性應(yīng)小于裂紋擴(kuò)展方向垂直于 β 柱狀晶的 ZX試樣����,但 Vrancken 等 [79] 發(fā)現(xiàn) ZX 試樣斷面的周圍存在較高的殘余拉應(yīng)力��,這使得 ZX 試樣在靠近自由表面的部分(即靠近 XOZ 面)會更容易產(chǎn)生裂紋且裂紋擴(kuò)展速度更快����,從而導(dǎo)致斷裂韌性的降低����;而XY 試樣斷裂韌性高于 XZ 試樣則是因為 β 柱狀晶在前者方向上的裂紋擴(kuò)展抗性更強(qiáng)。

熱處理是消除 LPBF TC4 合金各向異性和改善斷裂韌性性能的有效手段�,現(xiàn)階段研究者主要針對退火和固溶兩類工藝進(jìn)行了一定的探索研究。Leuders 等 [18] 對沉積態(tài) TC4 試樣進(jìn)行了 800 ℃/2 h的退火處理后 x 軸和 y 軸方向的平均殘余應(yīng)力分別由 105 MPa 和 225 MPa 下降到 0 MPa 和 2.5 MPa�,但當(dāng)溫度繼續(xù)提高時不會使殘余應(yīng)力更進(jìn)一步地降低。Cain 等 [78] 在進(jìn)行了 650 ℃的去應(yīng)力退火后發(fā)現(xiàn) β 柱狀晶的結(jié)構(gòu)仍然存在����,但熱處理改變了晶粒之間接觸面的平面性,從而減小了各向異性�。李玉海 等[77]在 500 ℃ 的 去 應(yīng) 力 退 火 后 進(jìn) 行 了700~950 ℃一系列的退火與固溶處理,研究結(jié)果表明隨著第二步熱處理溫度的升高板條 α 相會發(fā)生粗化���,裂紋擴(kuò)展路徑因而變得更曲折����,斷裂韌性上升;當(dāng)溫度達(dá)到 900 ℃和 950 ℃時粗化的板條 α 相會形成集束使裂紋擴(kuò)展路徑長度增加���,同時 β 相比例上升導(dǎo)致 α/β 相界數(shù)目增加���,裂紋易在結(jié)合力較弱的相界處生成二次裂紋��,進(jìn)一步增大了裂紋擴(kuò)展的能量損耗���,從而再次提高了斷裂韌性����。左柏強(qiáng) [81]以及 Kumar [82] 等人分別對 LPBF TC4 進(jìn)行了兩相區(qū)退火與固溶時效處理��,其斷裂韌性分別為 108MPa·m 1/2 與 106 MPa·m 1/2 �。Zhang 等 [54] 通過 940 ℃/125 MPa/1.5 h 的熱等靜壓處理在粗化組織的同時減小了 TC4 內(nèi)部缺陷的含量,處理后試樣的 K C 從沉積態(tài)的(48.43±11.24) MPa·m 1/2 提升至(137.26±6.54) MPa·m 1/2 ���,達(dá)到了沉積態(tài)的近三倍���。目前 TC4 斷裂韌性的研究多集中于傳統(tǒng)工藝,熱軋的TC4經(jīng)過兩相區(qū)固溶時效處理以及 β固溶時效處理后斷裂韌性分別為 61.45 MPa·m 1/2 與 95.13MPa·m 1/2[85] ���,而鍛造成形的 TC4 進(jìn)行上述兩種熱處理后其斷裂韌性分別可達(dá) 75.8 MPa·m 1/2 與 109 MPa·m 1/2[86] �����,這與 LPBF 成形的 TC4 相近�����。關(guān)于其他增材制造方式�,童邵輝等 [87] 對 EBM 成形 TC4 的斷裂韌性進(jìn)行了研究,在將基板預(yù)熱到 700℃后其制件根據(jù)打印方向不同斷裂韌性在 85.33~101.45MPa·m 1/2 之間�����,與熱處理后的 LPBF 制件接近����,但EBM 的真空環(huán)境以及 700 ℃的基板預(yù)熱溫度對設(shè)備要求較高;薛蕾等 [88] 測量了激光立體成形(laser solid forming�����,LSF)TC4 的斷裂韌性����,其范圍在52.6~62.7 MPa·m 1/2 �,高于沉積態(tài) LPBF 試樣����,但 LSF精度低于 LPBF;與其類似的還有電弧增材制造技術(shù)(wire arc additive manufacturing���,WAAM)��,ZHANG 等 [84] 通過振蕩沉積策略使得沉積態(tài)的WAAM 制件斷裂韌性最高可達(dá) 82.1 MPa·m 1/2 ���,但WAAM 相比 LPBF 也存在精度不足的問題�����。

對于 LPBF 工藝��,由于 HIP 在進(jìn)行熱處理的同時能減少試樣中的缺陷�����,對斷裂韌性這類動態(tài)力學(xué)性能提升較大��,是目前提升 LPBF TC4 斷裂韌性的最佳方案。但實際使用時還要考慮零件所要求的損傷容限性能��,在滿足損傷容限的情況下����,采用工藝更為簡單的退火或固溶時效處理也是可以的。

5 ����、結(jié)束語

隨著激光粉末床熔融 TC4 制件在航空領(lǐng)域中的應(yīng)用日漸廣泛,其動態(tài)力學(xué)性能的重要性愈發(fā)突出��。激光粉末床熔融成形的 TC4 合金具有良好的抗拉強(qiáng)度���,但其疲勞性能和斷裂韌性較差���,通常需要經(jīng)過后續(xù)的熱處理來提升其疲勞強(qiáng)度和斷裂韌性。

然而常見的高溫退火���、固溶時效以及熱等靜壓等手段在提高疲勞強(qiáng)度與斷裂韌性的同時均會伴隨不同程度的抗拉強(qiáng)度下降���,如何減少抗拉強(qiáng)度降低的程度將會成為未來研究的一個方向。因此本文總結(jié)了激光粉末床熔融成形 TC4 合金的特點與相應(yīng)的處理方法��,并對其拉伸性能、疲勞性能和斷裂韌性進(jìn)行了具體分析�����。為獲得更高的力學(xué)性能可以從以下兩點入手:( 1) NAMP(Net-Additive Manufacturing Process)多步熱處理方案由于保留了激光粉末床熔融 TC4 特有的針狀結(jié)構(gòu)���,在大幅提升疲勞強(qiáng)度的同時只犧牲了一小部

分抗拉強(qiáng)度�����,該熱處理方案對于斷裂韌性的影響可進(jìn)行進(jìn)一步的研究����。(2)激光沖擊強(qiáng)化等手段表明材料的表面狀況對其力學(xué)性能有一定影響���,在熱處理后進(jìn)行表面加工可以進(jìn)一步提升其力學(xué)性能。對這些方面展開研究能有效拓寬激光粉末床熔融成形TC4 合金的應(yīng)用場景��,為各行各業(yè)���,尤其是航空航天行業(yè)提供有力的技術(shù)保障����。

參考文獻(xiàn)

[1] UHLMANN E,KERSTING R���,KLEIN T B����,et al.Additive Manufacturing of Titanium Alloy for Aircraft Components[J]. Procedia CIRP���,2015��,35:55-60.

[2] 孫靖����,李鵬���,朱小剛��,等. 激光選區(qū)熔化制備 TC4 鈦合金的組織演變[J]. 應(yīng)用激光�,2018��,38(6):908-14.

SUN J�,LI P,ZHU X G�,et al. Microstructure evolution of TC4 titanium alloy prepared by selective laser melting[J]. Applied Laser�,2018����,38(6):908-14.

[3] 谷雪忠. 3D 打印 TC4 合金的組織與缺口高周疲勞性能[D]. 沈陽:沈陽工業(yè)大學(xué),2023.

GU X Z. Microstructure and notch high-cycle fatigue properties of 3D printed TC4 alloy[D]. Shenyang:Shenyang University of Technology����,2023.

[4] XU W , BRANDT M �, SUN S , et al. Additive manufacturing of strong and ductile Ti–6Al–4V by selective laser melting via in situ martensite decomposition[J]. Acta Materialia�����,2015����,85:74-84.

[5] 馬堯. SLM 成形 TC4 鈦合金不同高度處微觀組織演變[J]. 應(yīng)用激光,2020����,40(5):790-794.

MA Y. The microstructure transformation of selective laser melting processed TC4 at different heights[J].Applied laser�����,2020,40(5):790-794.

[6] HOJJATZADEH S M H�,PARAB N D,GUO Q���,et al.Direct observation of pore formation mechanisms during LPBF additive manufacturing process and high energy density laser welding[J]. International Journal of Machine Tools and Manufacture����,2020�����,153:103555.

[7] ZHOU B�����,ZHOU J�,LI H,et al. A study of the microstructures and mechanical properties of Ti6Al4V fabricated by SLM under vacuum[J]. Materials Science and Engineering:A�����,2018����,724:1-10.

[8] 張升�����,桂睿智��,魏青松����,等. 選擇性激光熔化成形 TC4鈦合金開裂行為及其機(jī)理研究[J]. 機(jī)械工程學(xué)報���,2013�,49(23):21-27.

ZHANG S��,GUI R Z�,WEI Q S,et al. Cracking behavior and formation mechanism of TC4 alloy formed by selective laser melting. Journal of Mechanical Engineering��,2013���,49(23):21-27.

[9] ZHU M���,XUAN F. Fatigue crack initiation potential from defects in terms of local stress analysis[J]. Chinese Journal of Mechanical Engineering ,2014���,27(3):

496-503.

[10] 蔡偉軍. 18Ni-300 粉末激光選區(qū)熔化成型工藝及成型件性能研究[D]. 蘭州:蘭州理工大學(xué)��,2018.

CAI W J. Research on process and property of 18Ni-300 alloy manufactured by selective laser melting[D]. Lanzhou:Lanzhou University of Technology�����,2018.

[11] 趙春玲����,李維�����,王強(qiáng)�,等. 激光選區(qū)熔化成形鈦合金內(nèi)部缺陷及其演化規(guī)律研究[J]. 稀有金屬材料與工程,2021���,50(8):2841-2849.

ZHAO C L����,LI W�,WANG Q,et al. Investigation on relationship between defects and paramates for titanium alloy fabricated by selective laser melting[J]. Rare Metal Materials and Engineering,2021���,50(8):2841-2849.

[12] 段偉. TC4 合金 SLM 成形過程溫度場數(shù)值模擬及缺陷��、組織與力學(xué)性能的研究[D]. 武漢:華中科技大學(xué)��,2022.

DUAN W. Temperature field simulation ���, defect ,microstructure and mechanical property of TC4 alloy by selective laser melting[D]. Wuhan: Huazhong University

of Science & Technology���,2022.

[13] 呂周晉��,李好峰�,車立達(dá)��,等. HIP 溫度對 SLM 制備TC4 鈦合金組織和力學(xué)性能的影響[J]. 金屬熱處理����,2022,47(6):138-42.

Lü Z J�����,LI H F,CHE L D����,et al. Effect of HIP temperature on microstructure and mechanical properties of TC4 titanium alloy prepared by SLM[J]. Heat Treatment of Metals�����,2022���,47(6):138-42.

[14] QU Z���,ZHANG Z,LIU R�����,et al. High fatigue resistance in a titanium alloy via near-void-free 3D printing [J].Nature�,2024,626(8001):999-1004.

[15] HUASHAN Y���,YUSHENG S��,WENXIAN Z��,et al.Numerical simulation of the temperature field in selective laser melting[J]. Applied Laser����,2007,27(6):456-460.

[16] ROBERTS I. Investigation of residual stresses in the laser melting of metal powders in additive layer manufacturing[D]. Wolverhampton: University of

Wolverhampton����,2012.

[17] ALI H,MA L�,GHADBEIGI H,et al. In-situ residual stress reduction ����, martensitic decomposition and mechanical properties enhancement through high

temperature powder bed pre-heating of Selective Laser Melted Ti6Al4V[J]. Materials Science and Engineering:A,2017�,695:211-20.

[18] LEUDERS S,TH?NE M���,RIEMER A���,et al. On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting : fatigue resistance and crack growth performance[J]. International Journal of Fatigue,2013��,48:300-307.

[19] 張霜銀�,林鑫�,陳靜�,等. 熱處理對激光立體成形 TC4殘余應(yīng)力的影響[J]. 稀有金屬材料與工程,2009�,38(5):5.

ZHANG S Y,LIN X���,CHEN J�����,et al. Influence of heat treatment on residual stress of Ti-6Al-4V alloy by laser solid forming[J]. Rare Metal Materials and Engineering,2009���,38(5):5.

[20] LEVKULICH N C�����,SEMIATIN S L�����,GOCKEL J E���,et al.The effect of process parameters on residual stress evolution and distortion in the laser powder bed fusion of Ti-6Al-4V[J]. Additive Manufacturing �����,2019���, 28:475-484.

[21] VRANCKEN B. Study of Residual Stresses in Selective Laser Melting[D]. Leuven: Katholieke Universiteit Leuven,2016.

[22] 杜暢��,張津��,連勇����,等. 激光增材制造殘余應(yīng)力研究現(xiàn)狀[J]. 表面技術(shù),2019�����,48(1):200-7.

DU C�����,ZHANG J��,LIAN Y�,et al. Research progress on residual stress in laser additive manufacturing[J]. Surface Technology��,2019�����,48(1):200-7.

[23] 梁曉康����,陳濟(jì)輪����,嚴(yán)振宇,等. 激光選區(qū)熔化成形 TC4鈦合金表面粘粉及殘余應(yīng)力研究[J]. 電加工與模具�,2016(5):52-55.

LIANG X K�����,CHEN J L���,YAN Z Y��,et al. Study on surface adhension and residual stress of TC4 titanium alloy by selective laser melting[J]. Electromachining &

Mould�,2016(5):52-55.

[24] ANDERSON L S�����,VENTER A M,VRANCKEN B��,et al.Investigating the residual stress distribution in selective laser melting produced Ti-6Al-4V using neutron

diffraction[C]//Mater. Res. Proc. 2018����,4:73-78.

[25] 孫新發(fā). 3D 打印鈦合金器件中殘余應(yīng)力演變規(guī)律與調(diào)控機(jī)理[D]. 徐州:中國礦業(yè)大學(xué),2023.

SUN X F. Evolution and regulation mechanism of residual stress in 3D printed titanium alloy parts[D]. Xuzhou:China University of Mining and Technology���,

2023.

[26] GALARRAGA H�����,WARREN R J�����,LADOS D A�,et al.Effects of heat treatments on microstructure and properties of Ti-6Al-4V ELI alloy fabricated by electron

beam melting (EBM)[J]. Materials Science and Engineering:A����,2017,685:417-428.

[27] 吳慧敏���,羅志強(qiáng)�����,金勝然. 激光功率和掃描速度對選區(qū)激光熔化成形 TC4 鈦合金組織和性能的影響[J]. 機(jī)械工程材料����,2021,45(9):51-7.

WU H M����,LUO Z Q,JIN S R. Effects of laser power and laser scanning speed on microstructure and property of TC4 titanium alloy formed by selective laser melting[J].Materials for Mechanical Engineering�����,2021���,45(9):51-7.

[28] 雷蕾. 選區(qū)激光熔化成形 Ti6Al4V 合金及其復(fù)合材料的組織和性能研究[D]. 哈爾濱:哈爾濱工程大學(xué),2022.

LEI L. Microstructure and properties of Ti6Al4V alloy and its composites formed by selective laser melting[D]. Harbin:Harbin Engineering University�����,2022.

[29] 焦?jié)奢x���,于慧臣����,吳學(xué)仁,等. 激光選區(qū)熔化 TC4 鈦合金的室溫及高溫拉伸各向異性與斷裂機(jī)制研究[J].材料導(dǎo)報����,2023,37(增刊 2):439-444.

JIAO Z H�,YU H C,WU X R���,et al. Study on tnesile anisotropy and fracture mechanism at room and elevated temperature of the selective laser melted TC4 titanium alloy[J]. Materials Reports�,2023���,37(Suppl 2):439-444.

[30] LIU Z�,ZHAO Z�,LIU J,et al. Effect of α texture on the tensile deformation behavior of Ti–6Al–4V alloy produced via electron beam rapid manufacturing[J].

Materials Science and Engineering:A��,2019�����,742:508-16.

[31] 竇振,王豫躍��,張安峰����,等. 不同熱處理對 SLM TC4組織性能及各向異性的影響[J]. 中國激光,2022���,49(8):97-108.

DOU Z���,WANG Y Y,ZHANG A F����,et al. Effect of different heat treatment on microstructure,properties�,and anisotropy of SLM TC4[J]. Chinese Journal of Lasers,2022��,49(8):97-108.

[32] 崔麗���,武德凡,楊澤卿,等. 熱處理對 SLM 成形 TC4合金組織及性能的影響[J]. 北京工業(yè)大學(xué)學(xué)報����,2023,49(9):970-979.

CUI L��,WU D F����,YANG Z Q,et al. Effect of heat treatment on microstructure and properties of TC4 alloys fabricated by selective laser melting[J]. Journal of Beijing

University of Technology�,2023,49(9):970-979.

[33] 黃正陽����,郭子靜,文光平�,等. 不同工藝退火后 TC4合金的力學(xué)性能[J]. 金屬熱處理,2015�����,40(9):175-9.

HUANG Z Y����,GUO Z J�����,WEN G P�,et al. Mechanical properties of TC4 alloy annealed with different processes[J]. Heat Treatment of Metals���,2015��,40(9):

175-179.

[34] 孫兵兵��,閆泰起���,陳冰清,等. 選區(qū)激光熔化 TC4 鈦合金組織性能調(diào)控?zé)崽幚砉に嘯J]. 焊接技術(shù)����,2023,52(6):1-6.

SUN B B���,YAN T Q�����,CHEN B Q���,et al. Heat treatment process for optimization of microstructure and mechanical properties of selective laser melting TC4

titanium alloy[J]. Welding Technology,2023�,52(6):1-6.

[35] 高星,張寧�,丁燕,等. 熱處理時間對激光選區(qū)成形TC4 鈦合金組織及力學(xué)性能的影響[J]. 金屬熱處理���,2022��,47(9):12-7.

GAO X��,ZHANG N���,DING Y,et al. Effect of heat treatment time on microstructure and mechanical properties of TC4 titanium alloy fabricated by selective

laser melting[J]. Heat Treatment of Metals�����,2022��,47(9):12-7.

[36] 李偉. SLM 增材制造 TC4 合金微觀組織與力學(xué)性能研究[D]. 北京:北京工業(yè)大學(xué)�����,2023.

LI W. A study on the microstructure and mechanical properties of TC4 alloy produced by SLM additive manufacturing[D]. Beijing : Beijing University of

Technology,2023.

[37] 白紅杰. 激光選區(qū)熔化TC4和TC18鈦合金的成形工藝與組織性能研究[D]. 南京:南京理工大學(xué)�,2024.

HONG B J. Manufacturing process and structural performance of TC4 and TC18 titanium alloy fabricated by the selective laser melting(SLM)[D]. Nanjing:Nanjing

University of Science & Technology,2024.

[38] 鞏建強(qiáng)���,杜文強(qiáng)���,張璐,等. 經(jīng) SLM 打印成型的 TC4合金熱處理研究[J]. 應(yīng)用激光���,2020����,40(03):404-408.

GONG J Q�����,DU W Q��,ZHANG L���,et al. Study on heat treatment of TC4 alloy formed by SLM printing[J].Applied Laser�,2020����,40(03):404-408.

[39] 葉坤. 后處理工藝對選區(qū)激光熔化 TC4 鈦合金組織與性能的影響[D]. 南昌:南昌大學(xué)�,2022.

YE K. Influence of post-treatment process on the microstructure and properties of selective laser melted TC4 titanium alloy[D]. Nanchang:Nanchang University�����,

2022.

[40] 蔡雨升��,吉海賓�,雷家峰����,等. 熱處理對激光選區(qū)熔化TC4 鈦合金顯微組織和力學(xué)性能的影響[J]. 鈦工業(yè)進(jìn)展,2020����,37(1):9-16.

CAI Y S,JI H B����,LEI J F,et al. Influence of heat treatment on microstructure and mechanical properties of TC4 titanium alloy fabricated by selective laser

melting[J]. Titanium Industry Progress�,2020,37(1):9-16.

[41] 李敬, 劉敏, 馬文有, 等. 工藝參數(shù)及熱處理對選區(qū)激光熔化 Ti6Al4V 性能的影響研究[J]. 應(yīng)用激光���,2017�����,37(6):779-786.

LI J�����,LIU M����,MA W Y,et al. Effects of process parameters and post-heat treatment on the properties of selective laser melted Ti6Al4V[J]. Applied Laser���,2017�,

37(6):779-786.

[42] 朱加雷�����,王凱�,馬桂殿,等. TC4 鈦合金激光選區(qū)熔化成形性能研究[J]. 應(yīng)用激光���,2017��,37(6):793-800.

ZHU J L����,WANG K,MA G D����,et al. Study on TC4 titanium alloy selective laser melting forming mechanical properties[J]. Applied Laser,2017�����,37(6):793-800.

[43] 肖振楠�,劉婷婷���,廖文和���,等. 激光選區(qū)熔化成形 TC4鈦合金熱處理后微觀組織和力學(xué)性能[J]. 中國激光,2017��,44(9):87-95.

XIAO Z N���,LIU T T�,LIAO W H,et al. Microstructure and mechanical properties of TC4 titanium alloy formed by selective laser melting after heat treatment[J]. Chinese Journal of Lasers���,2017��,44(9):87-95.

[44] 李文賢����,易丹青�����,劉會群�����,等. 熱處理制度對選擇性激光熔化成形 TC4 鈦合金的組織與力學(xué)性能的影響[J].粉末冶金材料科學(xué)與工程��,2017��,22(1):70-78.

LI W X�,YI D Q,LIU H Q���,et al. Effect of the heat treatment process on microstructure and mechanical properties of the TC4 alloy processed by selective laser

melting[J]. Materials Science and Engineering of Powder Metallurgy���,2017�����,22(1):70-78.

[45] 劉劍汶. 熱處理對 SLM 成形 Ti6Al4V 晶界 α 相的演變及力學(xué)性能的影響[D]. 上海:上海理工大學(xué)�,2022.

LIU J W. Effect of heat treatment on evolution of grain boundary α-phase and mechanical properties in SLM processed Ti6Al4V[D]. Shanghai:University of Shanghai for Science & Technology�����,2022.

[46] 李穎����,彭霜�,張婷,等. 選區(qū)激光熔化制備 Ti-6Al-4V合金的熱處理工藝及力學(xué)性能[J]. 金屬熱處理���,2022���,47(09):175-181.

LI Y,PENG S�,ZHANG T,et al. Heat treatment process and mechanical properties of selective laser melted Ti-6Al-4V alloy[J]. Heat Treatment of Metals,2022�,

47(9):175-181.

[47] 武亮亮,許瑞達(dá)�,焦?jié)奢x,等. 激光選區(qū)熔化 TC4 合金的高周疲勞行為[J]. 材料工程����,2024,52(3):61-70.

WU L L�����,XU R D���,JIAO Z H����,et al. High cycle fatigue behavior of selective laser melting TC4 alloy[J]. Journal of Materials Engineering���,2024,52(3):61-70.

[48] MURAKAMI Y���,USUKI H. Quantitative evaluation of effects of non-metallic inclusions on fatigue strength of high strength steels. II:Fatigue limit evaluation based on statistics for extreme values of inclusion size[J].International Journal of Fatigue,1989����,11(5):299-307.

[49] 董登科���,陳安,李小飛��,等. 表面粗糙度對激光選區(qū)熔化 TC4 鈦合金疲勞性能的影響[J]. 機(jī)械強(qiáng)度�����,2020�,42(05):1094-8.

DONG D K,CHEN A���,LI X F�,et al. Effect of surface roughness on fatigue property of TC4 titanium alloy by selective laser melting[J]. Journal of Mechanical

Strength�,2020,42(05):1094-8.

[50] 易敏�,張璇�,胡文軒,等. 激光沖擊強(qiáng)化改善增材制造金屬疲勞性能[J]. 航空制造技術(shù)��,2023�,66(20):38-49.

YI M��,ZHANG X��,HU W X��,et al. Laser shock peening enhances the fatigue resistance of metals fabricated by additive manufacturing[J]. Aeronautical Manufacturing Technology�,2023�����,66(20):38-49.

[51] YU H�,LI F,WANG Z�,et al. Fatigue performances of selective laser melted Ti-6Al-4V alloy:Influence of surface finishing, hot isostatic pressing and heat

treatments[J]. International Journal of Fatigue,2019��,120:175-83.

[52] BERTSCH K M�����,VOISIN T�����,F(xiàn)ORIEN J B�����,et al. Critical differences between electron beam melted and selective laser melted Ti-6Al-4 V[J]. Materials & Design,2022�����,216:110533.

[53] MOHAMMADHOSSEINI A����,F(xiàn)RASER D,MASOOD S H�,et al. Microstructure and mechanical properties of Ti–6Al–4V manufactured by electron beam melting

process[J]. Materials Research Innovations , 2013 ����,17(Suppl 2):106-112.

[54] ZHANG H,DONG D�,SU S,et al. Experimental study of effect of post processing on fracture toughness and fatigue crack growth performance of selective laser melting Ti-6Al-4V[J]. Chinese Journal of Aeronautics�����,2019����,32(10):2383-93 .

[55] JIANG Q,LI S�����,ZHOU C����,et al. Effects of laser shock peening on the ultra-high cycle fatigue performance of additively manufactured Ti6Al4V alloy[J]. Optics &

Laser Technology,2021�,144:107391.

[56] XU W,SUN S�����,ELAMBASSERIL J����,et al. Ti-6Al-4V additively manufactured by selective laser melting with superior mechanical properties[J]. Jom,2015����,67:

668-673.

[57] ALEGRE J M,DíAZ A����,GARCíA R�,et al. Effect of HIP post-processing at 850° C/200 MPa in the fatigue behavior of Ti-6Al-4V alloy fabricated by Selective Laser

Melting[J]. International Journal of Fatigue��,2022����,163:107097.

[58] GREITEMEIER D,PALM F�����,SYASSEN F�����,et al. Fatigue performance of additive manufactured TiAl6V4 using electron and laser beam melting[J]. International Journal of Fatigue����,2017,94:211-217.

[59] GONG H�����,RAFI K����,GU H�,et al. Influence of defects on mechanical properties of Ti–6Al–4V components produced by selective laser melting and electron beam melting[J]. Materials & Design�,2015�,86:545-554.

[60] BRANDL E , LEYENS C ��, PALM F. Mechanical properties of additive manufactured Ti-6Al-4V using wire and powder based processes[C]//IOP conference series:materials science and engineering. IOP Publishing����,2011,26(1):012004.

[61] BISWAL R����,ZHANG X,SYED A K�,et al. Criticality of porosity defects on the fatigue performance of wire+ arc additive manufactured titanium alloy[J]. International Journal of Fatigue,2019�����,122:208-217.

[62] STERLING A J�,TORRIES B,SHAMSAEI N�,et al. Fatigue behavior and failure mechanisms of direct laser deposited Ti–6Al–4V[J]. Materials Science and

Engineering:A,2016,655:100-112.

[63] GEROV M V�����,VLADISLAVSKAYA E Y�,TERENT’EV V F,et al. Fatigue strength of a Ti–6Al–4V alloy produced by selective laser melting[J]. Russian Metallurgy (Metally)����,2016,2016:935-941.

[64] RAFI H K�,STARR T L,STUCKER B E. A comparison of the tensile ����, fatigue , and fracture behavior of Ti–6Al–4V and 15-5 PH stainless steel parts made by

selective laser melting[J]. The International Journal of Advanced Manufacturing Technology �, 2013 , 69 :1299-1309.

[65] WYCISK E�,EMMELMANN C,SIDDIQUE S���,et al. High cycle fatigue (HCF) performance of Ti-6Al-4V alloy processed by selective laser melting[J]. Advanced

materials research�����,2013����,816:134-139.

[66] REKEDAL K,LIU D. Fatigue life of selective laser melted and hot isostatically pressed Ti-6Al-4V absent of surface machining[C]//56th AIAA/ASCE/AHS/ASC

Structures ���, Structural Dynamics , and Materials Conference. 2015:0894.

[67] ZHAO X����,LI S,ZHANG M��,et al. Comparison of the microstructures and mechanical properties of Ti–6Al–4V fabricated by selective laser melting and electron beam melting[J]. Materials & Design����,2016,95:21-31.

[68] BENEDETTI M���,F(xiàn)ONTANARI V���,BANDINI M,et al.Low-and high-cycle fatigue resistance of Ti-6Al-4V ELI additively manufactured via selective laser melting: Mean stress and defect sensitivity[J]. International journal of fatigue�����,2018,107:96-109.

[69] HU Y N�,WU S C,WITHERS P J�,et al. The effect of manufacturing defects on the fatigue life of selective laser melted Ti-6Al-4V structures[J]. Materials & Design,2020�����,192:108708.

[70] KASPEROVICH G��,HAUSMANN J. Improvement of fatigue resistance and ductility of TiAl6V4 processed by selective laser melting[J]. Journal of Materials Processing Technology�,2015,220:202-214.

[71] LE V D�����,PESSARD E���,MOREL F����,et al. Fatigue behaviour of additively manufactured Ti-6Al-4V alloy:The role of defects on scatter and statistical size effect[J].

International Journal of Fatigue����,2020�,140:105811.

[72] AGUADO-MONTERO S����,NAVARRO C,VáZQUEZ J��,et al. Fatigue behaviour of PBF additive manufactured TI6AL4V alloy after shot and laser peening[J].

International Journal of Fatigue�,2022,154:106536.

[73] KAHLIN M�����,ANSELL H��,BASU D���,et al. Improved fatigue strength of additively manufactured Ti6Al4V by surface post processing[J]. International Journal of

Fatigue,2020��,134:105497.

[74] HRABE N����,GN?UPEL-HEROLD T�����,QUINN T. Fatigue properties of a titanium alloy (Ti–6Al–4V) fabricated via electron beam melting (EBM):Effects of internal defects and residual stress[J]. International Journal of Fatigue��,2017�����,94:202-210.

[75] SHUI X�,YAMANAKA K��,MORI M���,et al. Effects of post-processing on cyclic fatigue response of a titanium alloy additively manufactured by electron beam

melting[J]. Materials Science and Engineering:A����,2017�����,680:239-248.

[76] SUO H�����,CHEN Z,LIU J�����,et al. Microstructure and mechanical properties of Ti-6Al-4V by electron beam rapid manufacturing[J]. Rare Metal Materials and

Engineering��,2014����,43(4):780-785.

[77] 李玉海,左柏強(qiáng)��,蔡雨升��,等. 低高溫雙重?zé)崽幚韺す膺x區(qū)熔化 TC4 鈦合金斷裂韌性影響[J]. 稀有金屬材料與工程���,2022,51(5):1864-1872.

LI Y H���,ZUO B Q���,CAI Y S,et al. Effect of low and high double hear treatment on fracture toughness of TC4 titanium alloy fabricated by selective laser melting[J].

Rare Metal Materials and Engineering�����,2022,51(5):1864-1872.

[78] CAIN V�,THIJS L,VAN HUMBEECK J�,et al. Crack propagation and fracture toughness of Ti6Al4V alloy produced by selective laser melting[J]. Additive

Manufacturing,2015���,5:68-76.

[79] VRANCKEN B��,CAIN V�,KNUTSEN R����,et al. Residual stress via the contour method in compact tension specimens produced via selective laser melting[J]. Scripta Materialia,2014����,87:29-32.

[80] VAN HOOREWEDER B,MOENS D�,BOONEN R,et al. Analysis of fracture toughness and crack propagation of Ti6Al4V produced by selective laser

melting[J]. Advanced Engineering Materials����,2012�����,14(1‐2):92-97.

[81] 左柏強(qiáng). 熱處理對3D打印TC4鈦合金斷裂韌性的影響[D]. 沈陽:沈陽理工大學(xué)�,2022.

ZUO B Q. Effect of heat treatment on fracture toughness of 3D printed TC4 titanium alloy[D]. Shenyang :Shenyang Ligong University���,2022.

[82] KUMAR P ��, RAMAMURTY U. Microstructural optimization through heat treatment for enhancing the fracture toughness and fatigue crack growth resistance of

selective laser melted Ti6Al4V alloy[J]. Acta Materialia���,2019,169:45-59.

[83] GALARRAGA H���,WARREN R J��,LADOS D A��,et al.Fatigue crack growth mechanisms at the microstructure scale in as-fabricated and heat treated Ti-6Al-4V ELI

manufactured by electron beam melting (EBM)[J].Engineering Fracture Mechanics��,2017,176:263-280.

[84] ZHANG X���,MARTINA F�,DING J,et al. Fracture toughness and fatigue crack growth rate properties in wire+ arc additive manufactured Ti‐6Al‐4V[J]. Fatigue &

Fracture of Engineering Materials & Structures���,2017���,40(5):790-803.

[85] 吳幫煒. 顯微組織對 TC4 鈦合金斷裂韌性與疲勞裂紋擴(kuò)展速率的影響[D]. 沈陽:東北大學(xué),2022.

WU B W. Effect of microstructure on fracture toughness and fatigue crack growth rate of TC4 titanium alloy[D].Shenyang:Northeastern University���,2022.

[86] 郭萍���,趙永慶,洪權(quán)���,等. 損傷容限型 TC4-DT 鈦合金性能[J]. 稀有金屬材料與工程��, 2013��,42(11):2367-2370.

GUO P���,ZHAO Y Q,HONG Q���,et al. Properties of damage tolerance TC4-DT titanium alloy[J]. Rare Metal Materials and Engineering����,2013,42(11):2367-2370.

[87] 童邵輝�����,李東���,鄧增輝�,等. 電子束快速成形 TC4 合金的組織與斷裂性能[J]. 材料工程�,2019,47(01):125-130.

TONG S H��,LI D�����,DENG Z H���,et al. Microstructure and fracture property of electron beam rapidly manufactured TC4 alloy[J]. Journal of Materials Engineering�����,2019����,47(01):125-130.

[88] 薛蕾���,陳靜�����,虞文軍���,等. Ti-6Al-4V 合金激光立體成形沉積態(tài)的平面應(yīng)變斷裂韌度[J]. 中國激光,2009��,36(12):3210-3214.

XUE L�,CHEN J,YU W J�,et al. Investigation on K IC of as-deposited Ti-6Al-4V alloy fabricated by laser solid forming[J]. Chinese Journal of Lasers,2009�����,36(12):

3210-3214.

基金項目:跨尺度微結(jié)構(gòu)/缺陷形態(tài)對增材制造構(gòu)件長壽命服役行為的影響機(jī)制研究基金項目(2022YFB4601002);上海市青年科技啟明星計劃資助(22QB1401300)

通訊作者:張亮(1985—)��,男,研究員�,博士,研究方向為金屬增材制造�����,聯(lián)系地址:上海市虹口區(qū)邯鄲路 99 號上海材料研究所(200437)���,E-mail:zhangliang@srim.com.cn

相關(guān)鏈接